الأجهزة الإلكترونية تصبح ساخنة جدًا عند تشغيلها. هذا يجعل إدارة الحرارة تحديًا كبيرًا. تساعد مواد مبردات الحرارة على التخلص من هذه الحرارة بشكل جيد.

تم اختيار هذه المواد لقدرتها على نقل الحرارة بسرعة. هذا يحافظ على برودة الأجزاء المهمة من الأجهزة. المادة المناسبة يمكن أن تجعل الأجهزة تدوم أطول وتعمل بشكل أفضل.

تتراوح مواد المبردات من المعادن القديمة إلى المركبات الجديدة. يعتمد اختيار المادة المناسبة على العديد من العوامل، بما في ذلك مدى كفاءتها في توصيل الحرارة، ووزنها، وتكلفتها، والغرض من استخدامها.

تستعرض هذه الدليل عالم مواد مبردات الحرارة. يغطي ميزاتها الخاصة، ومدى فعاليتها، والتقنيات الجديدة التي تغير طريقة تبريد الأجهزة.

فهم أساسيات مواد مبردات الحرارة

تصميم المبرد الحراري يتعلق باختيار المواد المناسبة لإدارة الحرارة. يؤثر اختيار المواد بشكل كبير على مدى قدرة المبرد الحراري على التعامل مع الحرارة. هذا أمر أساسي لكل من الأنظمة الإلكترونية والميكانيكية.

عند صنع مبردات الحرارة، بعض صفات المادة ضرورية. تساعد هذه الصفات المادة على إدارة الحرارة بشكل جيد. فهي تحدد مدى سرعة وكفاءة نقل الحرارة بعيدًا عن الأجزاء المهمة.

دور التوصيل الحراري في اختيار المواد

تُظهر الموصلية الحرارية مدى قدرة المادة على نقل الحرارة. المواد ذات الموصلية الحرارية العالية يمكنها نقل الحرارة بسرعة. لهذا السبب يبحث المهندسون عن مواد ذات قيم عالية لضمان تبديد سريع للحرارة.

- النحاس: 385 واط/م·ك توصيل حراري

- الألمنيوم: 205 واط/متر كلفن التوصيل الحراري

- الفولاذ المقاوم للصدأ: توصيل حراري 16 واط/متركلفن

الخصائص الرئيسية لمواد المبردات

اختيار أفضل مواد المبرد الحراري يعني النظر إلى أكثر من مجرد التوصيل الحراري. السمات المهمة تشمل:

| العقار | الأهمية | نطاق نموذجي |

|---|---|---|

| التمدد الحراري | الاستقرار الأبعادي تحت الحرارة | 10-20 ميكرومتر/م·ك |

| السعة الحرارية النوعية | قدرة تخزين طاقة الحرارة | 0.9-1.2 جول/جم·ك |

| الكثافة | اعتبارات الوزن | 2.7-8.9 جم/سم³ |

مقاييس أداء المادة

عند فحص مواد مبردات الحرارة، نركز على مقاييس الأداء الرئيسية. وتشمل هذه المقاومة الحرارية ومعامل انتقال الحرارة. تساعد هذه المقاييس المهندسين على اختيار أفضل مادة لاحتياجاتهم الحرارية.

اختيار المادة المناسبة يعني الغوص العميق في كيفية تعاملها مع الحرارة تحت ظروف مختلفة.

الألمنيوم كأكثر مواد المبردات الحرارية شيوعًا

مشتتات الحرارة المصنوعة من الألمنيوم هي المفتاح في الحفاظ على برودة الأجهزة الإلكترونية. يتم اختيارها لمزيجها الفريد من الصفات. هذا يجعلها مثالية لحلول التبريد في العديد من المجالات.

مشتتات الحرارة المصنوعة من الألمنيوم تبرز لأسباب عدة:

- موصلية حرارية استثنائية

- تصميم خفيف الوزن

- تكاليف التصنيع المنخفضة

- سهولة التشغيل الميكانيكي

الألمنيوم مفضل لمهاراته في تبديد الحرارة. معدلات التوصيل الحراري للألمنيوم تتراوح عادة بين 200-240 واط/متر كلفن. هذا يساعد في نقل الحرارة بعيدًا عن الأجزاء الإلكترونية بكفاءة.

مشتتات الحرارة المصنوعة من الألمنيوم تعتبر أيضًا فعالة من حيث التكلفة. تُستخدم في العديد من المجالات، مثل شرائح الحاسوب والإلكترونيات السيارات. تبرد بشكل جيد دون رفع سعر المنتج بشكل كبير.

ميزة كبيرة أخرى هي مرونة التصميم. يمكن تشكيل الألمنيوم بطرق عديدة. هذا يسمح للمهندسين بصنع مبردات حرارة تتناسب مع احتياجات التبريد المحددة.

مشتتات الحرارة المصنوعة من الألمنيوم تمثل التوازن المثالي بين الأداء والقدرة على التحمل في تكنولوجيا إدارة الحرارة.

ومع ذلك، للألمنيوم حدوده. للمهام التي تتطلب متطلبات عالية، قد تكون هناك حاجة إلى مواد أفضل. ولكن لمعظم احتياجات التبريد، يُعد الألمنيوم الخيار الأفضل.

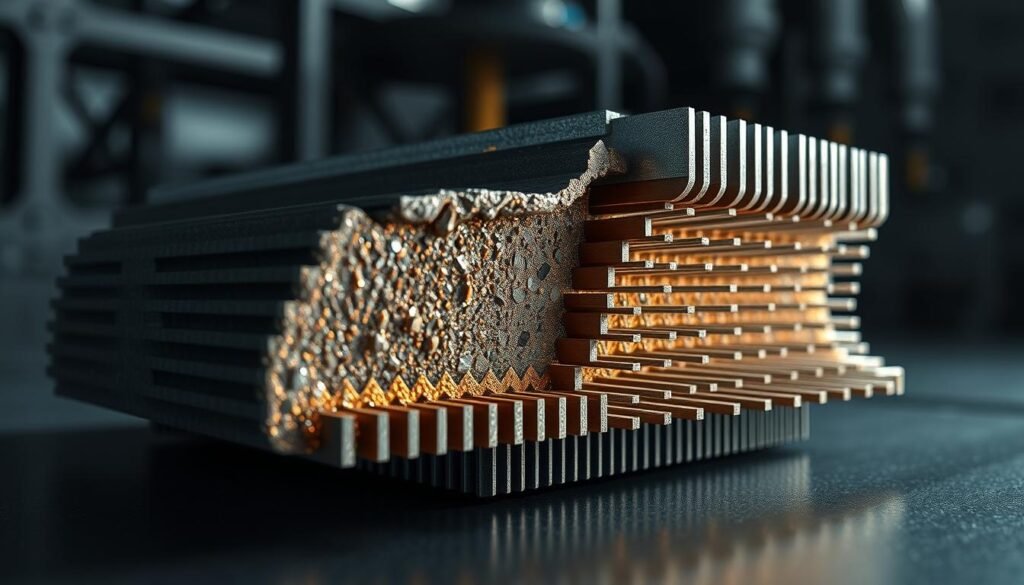

مشتتات الحرارة النحاسية وخصائصها الحرارية الممتازة

مشتتات الحرارة النحاسية في قمة تقنيات إدارة الحرارة. إنها رائعة في تبريد الأجزاء الإلكترونية. تجعلها موصلية حرارية عالية خيارًا مفضلًا للتبريد في الاستخدامات المهمة.

مشتتات الحرارة النحاسية تبرز عن تلك المصنوعة من الألمنيوم. فهي معروفة بسرعة وفعالية في نقل الحرارة في العديد من الأنظمة الإلكترونية. وذلك بفضل قدراتها الخاصة في نقل الحرارة.

مقارنة الأداء مع الألمنيوم

النحاس يحقق مكاسب كبيرة في التبريد:

- الموصلية الحرارية أفضل بحوالي 60% من الألمنيوم

- ينقل الحرارة بشكل أفضل

- يبرّد الأجزاء المهمة في الإلكترونيات بشكل أكثر كفاءة

اعتبارات التكلفة

على الرغم من أن مبردات الحرارة المصنوعة من النحاس تؤدي بشكل جيد، إلا أنها تكلف أكثر. يتعين على الشركات أن توازن بين الفوائد والسعر في بيئات مختلفة.

تطبيقات الحوسبة عالية الأداء

مشتتات الحرارة النحاسية تؤدي بشكل رائع في المهام الحاسوبية الصعبة:

- تبريد خوادم مركز البيانات

- الحفاظ على تبريد بطاقات الرسوميات عالية الأداء

- إدارة درجة الحرارة في الحواسيب الفائقة

ال مقارنة الأداء يُظهر النحاس تفوق الألمنيوم في التبريد. هذا يجعل النحاس مفتاحًا لاحتياجات التكنولوجيا المتقدمة.

ما المادة المصنوعة منها مبردات الحرارة: الحلول الحديثة

عالم مواد مبادلات الحرارة يتغير بسرعة. وذلك لأننا بحاجة إلى طرق أفضل لإدارة الحرارة في الإلكترونيات عالية التقنية. تقنيات التبريد الجديدة تكسر القواعد القديمة، وتقدم أفكارًا جديدة للحفاظ على برودة الإلكترونيات.

الاختراقات الأخيرة في مواد مبردات الحرارة مثيرة للاهتمام:

- مركبات هجينة من السيراميك والمعادن

- مواد الواجهة الحرارية ذات البنية النانوية

- تقنيات توزيع الحرارة المعززة بالجبس

- تكامل مواد التغير phase-change material integrations

“مستقبل إدارة الحرارة يكمن في المواد التي يمكنها تبديد الحرارة بكفاءة أكبر من أي وقت مضى.” – الدكتور مايكل روبرتس، معهد أبحاث الهندسة الحرارية

الآن، ينظر المهندسون في أفكار تبريد جديدة لا تقتصر على المعدن فقط. إنهم يعملون على مواد ذكية يمكنها التحكم في درجة الحرارة. وتشمل هذه:

- مواد نانوية ذاتية التبريد

- مركبات واجهة حرارية تكيفية

- أسطح استجابة للحرارة قابلة للبرمجة

| نوع المادة | الموصلية الحرارية (واط/م·ك) | الميزة الرئيسية |

|---|---|---|

| مركبات الجرافين | 5000 | التبديد الحراري الشديد |

| هياكل خزفية-معدنية | 250 | إدارة حرارية خفيفة الوزن |

| مواد معززة نانويًا | 400 | تحسين الأداء الحراري |

يستمر البحث عن مواد مبردات حرارية أفضل في دفع حدود تكنولوجيا التبريد. أبحاث جديدة تؤدي إلى طرق تبريد أكثر فاعلية للإلكترونيات المستقبلية.

المواد المركبة في تصنيع مبردات الحرارة

عالم تكنولوجيا مبردات الحرارة شهد تغيرًا كبيرًا مع المواد المركبة. هذه المواد تمثل خطوة كبيرة للأمام في أنظمة التبريد. فهي تقدم أداءً أفضل ومرونة أكبر.

اليوم، نحتاج إلى مواد يمكنها تحمل الحرارة جيدًا ولكنها خفيفة أيضًا. المواد المركبة هي المفتاح في حل هذه المشكلات الهندسية.

مركبات المصفوفة المعدنية (MMCs)

المركبات المصفوية المعدنية (MMCs) تغير طريقة تصميم مبردات الحرارة. فهي تخلط مواد مختلفة لصنع حلول تبريد أفضل. غالبًا ما تشمل هذه المواد:

- معادن القاعدة من الألمنيوم أو النحاس

- جسيمات التعزيز الخزفية

- خصائص التوصيل الحراري المحسنة

- انخفاض الوزن مقارنة بالمواد التقليدية

مركبات تعتمد على الكربون

المواد القائمة على الكربون ترفع الأداء الحراري إلى مستويات جديدة. تستخدم هذه المركبات خصائص الكربون الحرارية الممتازة. تجعل أنظمة التبريد أخف وزناً وأكثر كفاءة.

المركبات القائمة على الكربون لها العديد من الفوائد، مثل:

- قدرات استثنائية في نقل الحرارة

- انكماش حراري منخفض

- نسبة عالية من القوة إلى الوزن

- مقاومة التآكل

تكنولوجيا المركبات الناشئة

مستقبل صناعة مبردات الحرارة يكمن في تقنيات المركبات الجديدة. يعمل العلماء على مركبات مصفوفة معدنية. ستوفر هذه المركبات إدارة حرارية أفضل للأجهزة الإلكترونية المستقبلية.

المواد المركبة تمثل الحدود التالية في الهندسة الحرارية، واعدة بحلول كانت مستحيلة من قبل.

السبائك المتقدمة المستخدمة في إنتاج مبادلات الحرارة

عالم سبائك مبردات الحرارة يتطور دائمًا. إنه يغير طريقة إدارة الحرارة في الأنظمة الإلكترونية المعقدة. المواد المتخصصة هي المفتاح لجعل أنظمة التبريد أكثر كفاءة.

المهندسون يصنعون سبائك مبردات جديدة تعمل بشكل أفضل بكثير. تخلط هذه السبائك عناصر مختلفة لنقل الحرارة بسرعة. تم تصميمها لتحمل الحرارة بشكل أفضل من المواد القديمة.

- سبائك الألمنيوم والنحاس المركبة

- مركبات البرونز النيكل-الألمنيوم

- مواد مزيج التنغستن والنحاس

عند صنع هذه السبائك، الهدف الرئيسي هو نقل الحرارة بشكل جيد. السبائك الأحدث يمكنها نقل الحرارة بشكل أفضل من المواد القديمة.

“الابتكار في سبائك مبردات الحرارة يُغير إدارة الحرارة عبر صناعات متعددة” – الدكتورة كارين رينولدز، معهد أبحاث هندسة المواد

هذه السبائك تتمتع ببعض الميزات الرائعة:

- إنهم ينقلون الحرارة بشكل أفضل

- إنهم أخف وزنًا

- هم يقاومون التآكل بشكل جيد

- إنهم أقوى

إنشاء هذه السبائك المتقدمة هو خطوة كبيرة إلى الأمام في الهندسة الحرارية. فهي تقدم حلول تبريد مذهلة للإلكترونيات عالية التقنية، والفضاء، والسيارات.

مواد مبردات الحرارة المعتمدة على الماس والجرافيت

لقد أدت إدارة الحرارة المتقدمة إلى حلول تبريد جديدة. موزعات الحرارة الماسية والجرافيت في المقدمة. فهي توفر تبريدًا عالي الجودة للبيئات القصوى.

يستخدم مهندسو الحرارة الآن مواد جديدة لمواجهة تحديات التبريد. الماس والجرافيت لهما خصائص حرارية فريدة. يساعدان في إدارة الحرارة في الأنظمة الإلكترونية الحرجة.

موزعات الحرارة الماسية الاصطناعية

موزعات الحرارة الماسية الاصطناعية تعتبر خطوة كبيرة إلى الأمام. لديهم:

- موصلية حرارية استثنائية، أفضل من المعادن

- متانة قصوى ومقاومة للضغط الحراري

- تصميم خفيف الوزن للتبريد الدقيق

حلول حرارية من الجرافيت

الجرافيت مادة رائدة أخرى. هيكلها يسمح بتوزيع فعال للحرارة. تُستخدم في منصات تكنولوجية مختلفة.

| المادة | التوصيل الحراري | التطبيقات الأساسية |

|---|---|---|

| ألماس صناعي | 2000-2500 و/مك | الحوسبة عالية الأداء |

| الجرافيت | 100-500 و/مك | تبريد الإلكترونيات |

هذه المواد هي مستقبل إدارة الحرارة. إنها تقدم طرقًا جديدة للتحكم في الحرارة في التقنيات المعقدة.

اختيار مادة المبرد للقطاعات الصناعية المختلفة

اختيار مادة المبرد الحراري المناسبة هو المفتاح. يحتاج إلى فهم عميق لما يحتاجه كل صناعة. كل قطاع لديه احتياجاته الخاصة في إدارة الحرارة، مع موازنة الأداء والتكلفة والأثر البيئي.

عند اختيار مواد المبرد، ضع في اعتبارك بعض الأمور المهمة:

- نطاق درجة الحرارة التشغيلية

- الظروف البيئية

- قيود الوزن

- القدرة على التوصيل الكهربائي تحتاج

- قيود الميزانية

في الفضاء والدفاع، يتركز الاهتمام على مبردات الحرارة خفيفة الوزن التي تعمل بشكل جيد. تُستخدم سبائك الألمنيوم والمواد المركبة الخاصة لأنها قوية وخفيفة في الوقت ذاته.

بالنسبة للإلكترونيات، الهدف هو العثور على مواد تطلق الحرارة بسرعة. يجب أن تكون صغيرة، ميسورة التكلفة، وموثوقة للاستخدام المستمر.

- تشتت سريع للحرارة

- تصميم مدمج

- Cost-effectiveness

- الاعتمادية أثناء التشغيل المستمر

في الأجهزة الطبية، يجب أن تكون المواد آمنة وتدير الحرارة بشكل جيد. غالبًا ما يُختار النحاس والمواد المركبة الخزفية المتقدمة لموثوقيتها وأدائها.

الدقة في اختيار المواد تؤثر مباشرة على الكفاءة الحرارية وطول عمر الجهاز عبر التطبيقات الصناعية.

مجالات السيارات والطاقة المتجددة تبحث عن حلول جديدة لمشتتات الحرارة. يرغبون في تحسين الأداء الحراري مع تقليل الوزن والتعقيد.

عمليات التصنيع وتوافق المواد

تصنيع مبردات الحرارة يستخدم تقنيات متقدمة تؤثر على أدائها. اختيار الطرق الصحيحة هو المفتاح لصنع مبردات حرارة تعمل بشكل جيد في مجالات مختلفة.

عند اختيار كيفية صنع المبردات الحرارية، تلعب العديد من العوامل دورًا. المزيج الصحيح من المادة والعملية يضمن أن يعمل المبرد بشكل جيد ويستمر لفترة طويلة.

طرق البثق

الشد هو الخيار الأفضل لصنع المبردات الحرارية، خاصة من الألمنيوم. يعمل عن طريق:

- دفع المادة المذابة عبر قوالب خاصة

- صنع أشكال معقدة بخصائص حرارية مناسبة

- ضمان توزيع المادة بشكل متساوٍ

- خفض التكاليف لصنع الكثير منها

اعتبارات تشغيل الآلات CNC

التصنيع باستخدام الحاسب الآلي (CNC) رائع لصنع مبردات الحرارة لأنه دقيق جدًا. وهو مفيد لـ:

- تصميمات تفصيلية للزينة

- العمل مع مواد مختلفة

- إنشاء أجزاء بدقة عالية

- إهدار مواد أقل

تقنيات الصب بالضغط

الصبّ بالضغط هو طريقة مهمة أخرى لصنع المبردات. وهو مناسب لـ:

- صنع أشكال معقدة

- إنتاج الكثير من الأجزاء بسرعة

- الحصول على سطح أملس

- بحاجة إلى عمل أقل بعد الإنجاز

كل طريقة لها فوائدها الخاصة. يجب على المهندسين التفكير في المادة والعملية التي تعمل بشكل أفضل لكل تصميم لمشتت الحرارة.

الاتجاهات المستقبلية في مواد المبردات

عالم تقنيات التبريد يتغير بسرعة. يتجاوز التصاميم القديمة لمشتتات الحرارة. يبحث العلماء والمهندسون في مواد وأساليب جديدة لمعالجة المشكلات الحرارية الصعبة في إلكترونيات اليوم.

إدارة الحرارة من الجيل التالي تتجه نحو طرق جديدة ومثيرة:

- دمج المواد النانوية لتحسين إطلاق الحرارة

- مواد مركبة متقدمة مع نقل حراري عالي الجودة

- استراتيجيات التبريد البيوميميتية المستندة إلى معالجة الطبيعة للحرارة

يبحث البحث في مواد جديدة قد تغير إدارة الحرارة. يظهر الجرافين وأنابيب الكربون النانوية وعدًا كبيرًا. يمكن أن تؤدي إلى مبردات حرارة خفيفة جدًا وفعالة جدًا.

مستقبل تقنية مبادلات الحرارة من المحتمل أن يشمل:

- مواد ذكية تتكيف مع تغيرات درجة الحرارة

- أنظمة التبريد الذاتي مع تحكم في درجة الحرارة مدمج

- خيارات التبريد الخضراء والصديقة للبيئة

إدارة حرارية مبتكرة تتطور. ليست مجرد تبريد. بل هي إنشاء أنظمة ذكية واستجابية تعزز الأداء وتوفر الطاقة.

تقنيات التبريد الجديدة ستغير طريقة تعاملنا مع الحرارة في العديد من المجالات. يشمل ذلك كل شيء من الأدوات الإلكترونية إلى تكنولوجيا الفضاء والحواسيب فائقة السرعة.

الخاتمة

اختيار المادة المناسبة لإدارة الحرارة هو المفتاح في الهندسة. يؤثر على مدى كفاءة عمل الأجهزة، وموثوقيتها، وكيفية تعاملها مع الحرارة. ينظر المهندسون إلى أشياء مثل التوصيل الحراري، والتكلفة، وما يحتاجه الجهاز.

تقنيات مبادلات الحرارة الجديدة تواصل التحسن. الآن، لدينا مواد مثل سبائك النحاس، الماس الاصطناعي، ومواد مركبة من مصفوفة معدنية. تساعد هذه المواد الأجهزة على التخلص من الحرارة بشكل أكثر فعالية. كل مادة لها خصائص خاصة لاحتياجات مختلفة في مجالات مثل الإلكترونيات والفضاء.

يمكن لمهندسي التصميم وضع خطط إدارة حرارية أفضل من خلال معرفة المواد المختلفة. مع تطور التكنولوجيا، تتطور أيضًا علوم المواد. هذا يؤدي إلى حلول أفضل تكون أخف وزنًا وأرخص في التصنيع.

مستقبل مواد مبادلات الحرارة سيهدف إلى تحسين قدرتها على التعامل مع الحرارة، وأن تكون أكثر صداقة للبيئة، وتعمل بكفاءة أكبر. المهندسون والباحثون يعملون جاهدين على ابتكار حلول جديدة. إنهم يسعون لتلبية احتياجات الأجهزة والتطبيقات عالية الأداء.