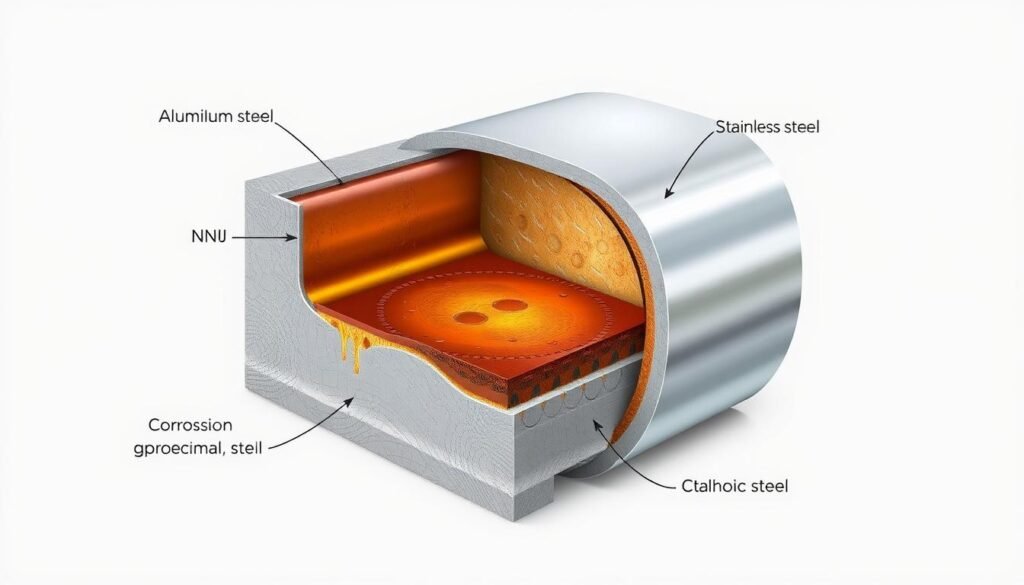

Cuando dos metales disímiles metales se combinan en un entorno corrosivo, la corrosión se puede desarrollar corrosión galvánica. Una preocupación común surge cuando aleación de aluminio entra en contacto con acero inoxidable, lo que podría llevar a corrosión galvánica.

Esta reacción es un problema importante en varias industrias donde estos metales se utilizan juntos, como en ingeniería y fabricación.

La interacción entre estos materiales puede crear una celda galvánica, acelerando la la corrosión, particularmente del aleación de aluminio componente.

Comprender los principios detrás de esta reacción es crucial para diseñar estructuras y equipos duraderos.

Comprendiendo la Química Entre el Aluminio y el Acero Inoxidable

Comprender la interacción química entre el aluminio y el acero inoxidable es crucial para predecir su comportamiento cuando están en contacto. Esta interacción se rige principalmente por la serie galvánica, que clasifica los metales según su potencial eléctrico.

La Serie Galvánica y la Compatibilidad de Metales

La serie galvánica es fundamental para comprender por qué el aluminio y el acero inoxidable reaccionan cuando están en contacto, especialmente en presencia de un electrolito. Los metales están dispuestos según su potencial eléctrico, con metales más activos ( anodicos) como el aluminio posicionados lejos de metales más nobles (cátodicos) como el acero inoxidable.

- La diferencia significativa en potencial eléctrico crea una fuerza impulsora para la corrosión galvánica.

- Seleccionar metales cercanos en la serie galvánica puede prevenir la corrosión galvánica.

- Separar metales incompatibles reduce el riesgo de deterioro de las celdas galvánicas.

Qué sucede cuando el aluminio entra en contacto con el acero inoxidable

Cuando el aluminio entra en contacto con el acero inoxidable en un entorno húmedo, el aluminio actúa como ánodo sacrificial, liberando electrones y corroéndose preferentemente para proteger el acero inoxidable. El proceso de corrosión se acelera cuando la superficie del acero inoxidable (cátodo) es mayor que la del aluminio (ánodo), creando una “relación de área desfavorable”.

La composición del acero inoxidable, particularmente su contenido de cromo, crea una capa pasiva de óxido que lo hace altamente resistente a la corrosión, pero también aumenta la diferencia de potencial con el aluminio. Comprender estas interacciones químicas es esencial para diseñar sistemas donde estos materiales coexistan.

¿Reacciona el aluminio con el acero inoxidable? La respuesta científica

Comprender la interacción electroquímica entre el aluminio y el acero inoxidable es esencial para predecir su comportamiento en diferentes entornos. Cuando estos dos metales están en contacto, especialmente en presencia de un electrolito, se forma un par galvánico.

El proceso electroquímico explicado

El proceso de corrosión ocurre mediante corrosión galvánica, donde el aluminio actúa como ánodo y el acero inoxidable como cátodo. La diferencia en sus propiedades electroquímicas impulsa este proceso.

El proceso electroquímico implica que los electrones fluyen del aluminio al acero inoxidable, causando que el aluminio se oxide y se deterioro con el tiempo. Esta reacción sigue los principios de la electroquímica, creando un efecto similar a una batería natural cuando se conecta a través de un electrolito.

Factores que aceleran la reacción

Varios factores pueden acelerar la reacción de corrosión galvánica entre el aluminio y el acero inoxidable. Estos incluyen un aumento en la conductividad del electrolito, temperaturas más altas y mayores diferencias de potencial entre las aleaciones.

| Factor | Efecto en la corrosión galvánica |

|---|---|

| Aumento en la conductividad del electrolito | Acelera la corrosión facilitando la transferencia de electrones |

| Temperaturas más altas | Mejora las tasas de reacción, aumentando la corrosión |

| Diferencias de potencial entre aleaciones | Las diferencias mayores aumentan la fuerza impulsora para la corrosión |

Al comprender estos factores y el proceso electroquímico, los ingenieros pueden predecir y mitigar los problemas de corrosión en aplicaciones donde se utilizan aluminio y acero inoxidable juntos.

Condiciones ambientales que afectan las reacciones entre aluminio y acero inoxidable

Los factores ambientales juegan un papel crucial en la determinación de la gravedad de corrosión galvánica entre aleación de aluminio y acero inoxidable. La velocidad y el alcance del proceso de corrosión están significativamente influenciados por las condiciones a las que están expuestos los metales.

Entornos marinos y exposición a sal

Entornos marinos son particularmente desafiantes para aleación de aluminio y acero inoxidable parejas debido al alto contenido de sal en el agua de mar, que actúa como un excelente electrolito. Este entorno acelera dramáticamente el la corrosión proceso. Incluso en entornos no marinos, la exposición a sal, como la sal de las carreteras en condiciones invernales, puede crear procesos acelerados similares la corrosión condiciones.

Consideraciones de humedad y humedad

Humedad y humedad son factores fundamentales en corrosión galvánica, ya que proporcionan el medio electrolítico necesario para que ocurra la reacción electroquímica. Incluso en entornos con alta humedad sin exposición directa agua el contacto puede iniciar la corrosión. Los ciclos de condensación, donde las fluctuaciones de temperatura causan humedad que se formen y evaporen repetidamente en superficies metálicas, pueden concentrar elementos corrosivos y acelerar el proceso de degradación.

Efectos de la temperatura en la corrosión galvánica

Temperatura tiene un impacto significativo en corrosión galvánica las tasas, siendo que temperaturas más altas generalmente aceleran las reacciones químicas involucradas en el la corrosión proceso. La combinación de altas temperatura y altas humedad crea condiciones particularmente desafiantes para conexiones de aluminio-acero inoxidable . Comprender estos factores ambientales permite a los ingenieros implementar medidas de protección apropiadas basadas en las condiciones específicas donde se metales utilizará.

Diferentes tipos de acero inoxidable y su reactividad con el aluminio

Los diferentes tipos de acero inoxidable exhiben niveles variables de reactividad cuando están en contacto con el aluminio. Esta variación se debe principalmente a las diferencias en sus composiciones y propiedades electroquímicas.

La familia de aceros inoxidables incluye varias calidades, cada una con características únicas que influyen en su interacción con otros metales como el aluminio. Entender estas diferencias es crucial para predecir y gestionar posibles corrosiones galvánicas.

Acero inoxidable de la serie 300 vs. serie 400

Los aceros inoxidables de la serie 300, que son austeníticos y contienen níquel, generalmente tienen una mayor diferencia de potencial galvánico con el aluminio. Esto los hace más susceptibles a la corrosión galvánica cuando están en contacto con el aluminio en ciertos entornos. Por otro lado, los aceros inoxidables de la serie 400, siendo ferríticos o martensíticos y con mayor contenido de carbono, muestran propiedades electroquímicas diferentes. Sin embargo, la idea de que el mayor contenido de carbono o la magnetización causan directamente una reacción es engañosa. La verdadera preocupación es su posición en la serie galvánica en relación con el aluminio.

Los aceros inoxidables de la serie 300 generalmente se consideran compatibles con el aluminio, especialmente en entornos menos corrosivos. En cambio, el uso de acero inoxidable de la serie 400 con aluminio generalmente se desaconseja debido a posibles problemas de corrosión galvánica, particularmente en entornos agresivos.

Compatibilidad del acero inoxidable 18-8 y el aluminio

El acero inoxidable 18-8, un tipo común de acero inoxidable 304, se considera a menudo para su uso con aluminio debido a sus propiedades favorables. Muchos profesionales coinciden en que el acero inoxidable 18-8 tiene una reacción mínima con el aluminio, lo que lo convierte en una opción segura para aplicaciones donde estos metales se usan juntos. El contenido de cromo en el acero inoxidable 18-8 crea una capa pasiva de óxido que afecta positivamente su comportamiento electroquímico cuando está en contacto con el aluminio.

A pesar de algunas perspectivas conflictivas en la industria, el acero inoxidable 18-8 generalmente se considera compatible con el aluminio. Sin embargo, es esencial probar combinaciones específicas de aleaciones de aluminio y grados de acero inoxidable en el entorno previsto para predecir con precisión la compatibilidad a largo plazo.

Métodos prácticos para prevenir la corrosión galvánica

La prevención efectiva de la corrosión galvánica entre metales disímiles como el aluminio y el acero inoxidable requiere un enfoque multifacético. Esto implica crear barreras que interrumpan la celda electroquímica o reduzcan la diferencia de potencial entre los dos metales.

Materiales aislantes y barreras

Una de las formas más efectivas de prevenir la corrosión galvánica es mediante el uso de materiales aislantes y barreras. Materiales aislantes como el caucho, plástico, o juntas no conductoras especializadas pueden prevenir eficazmente el contacto directo entre el aluminio y el acero inoxidable, rompiendo la conexión eléctrica necesaria para la corrosión galvánica.

Estas barreras aislantes deben diseñarse para evitar que la humedad cree un camino conductor entre los dos metales. Incluso conexiones eléctricas indirectas pueden permitir que ocurra corrosión galvánica. Se puede usar una placa delgada de material no absorbente, como el caucho or plástico, para separar los dos metales, creando una superficie relativamente segura.

Revestimientos protectores y tratamientos

Los revestimientos protectores aplicados a uno o ambos metales pueden proporcionar una aislación efectiva. Anodizado del aluminio es particularmente eficaz ya que crea una capa de óxido no conductora. Pinturas y selladores especializados diseñados para la protección de metales pueden servir tanto como aislantes como barreras contra la humedad, proporcionando una protección dual contra la corrosión galvánica.

La correcta aplicación de los revestimientos protectores es fundamental. Cualquier rotura o holiday en el revestimiento puede crear sitios de corrosión concentrada que podrían acelerar el daño. Por lo tanto, es esencial asegurarse de que el revestimiento se aplique correctamente y se mantenga en el tiempo.

Uso de ánodos sacrificatorios

Ánodos sacrificatorios fabricado con metales más electroquímicamente activos como zinc or magnesio puede ser unido al sistema para corroerse preferentemente en lugar de los componentes de aluminio. El diseño de los sistemas de ánodos de sacrificio debe considerar el área total de superficie a proteger y la vida útil esperada, siendo a menudo necesaria la sustitución periódica del material de sacrificio.

Al emplear estos métodos prácticos, se puede prevenir eficazmente la corrosión galvánica entre aluminio y acero inoxidable, asegurando la longevidad e integridad de estructuras y equipos.

Aplicaciones y Soluciones en el Mundo Real

La interacción entre aleación de aluminio y acero inoxidable es una consideración crítica en varias situaciones del mundo real aplicaciones. Estos dos metales se usan a menudo juntos en diferentes industrias, lo que requiere una comprensión exhaustiva de su compatibilidad para prevenir corrosión galvánica.

En varias aplicaciones, la combinación de aleación de aluminio y acero inoxidable presenta desafíos únicos. Por ejemplo, en construcción y edificación aplicaciones, aleación de aluminio los marcos de ventanas o paredes cortina a menudo interfase con acero inoxidable elementos de fijación o componentes estructurales.

Aplicaciones en Construcción y Edificación

En construcción, aleación de aluminio a menudo se combina con acero inoxidable para aprovechar sus respectivas fortalezas. Los arquitectos y constructores han desarrollado enfoques estandarizados para gestionar su interacción, incluyendo el uso de juntas tóricas especializadas, recubrimientos, y detalles de diseño que minimizan agua retención en los puntos de conexión.

- Uso de acero inoxidable elementos de fijación on aleación de aluminio superficies es generalmente seguro debido a la mayor área de superficie de aleación de aluminio.

- Juntas y recubrimientos se utilizan para prevenir corrosión galvánica.

Equipamiento marino y para exteriores

Entornos marinos plantean desafíos significativos para aleación de aluminio–acero inoxidable conexiones debido a la exposición constante a agua y sal. Para mitigar la corrosión, los diseñadores de barcos y embarcaciones emplean ánodos sacrificatorios, selladores especializados de grado marino y programas de mantenimiento regular.

- Ánodos sacrificatorios se utilizan para proteger aleación de aluminio y acero inoxidable de la corrosión.

- El mantenimiento regular es crucial en entornos marinos duros.

Cómo identificar aluminio vs. acero inoxidable

Identificar con precisión si un componente es aleación de aluminio or acero inoxidable es crucial para decisiones adecuadas de mantenimiento y reemplazo. Un método simple para distinguir entre ambos es la “prueba clave,” donde se usa una llave para rascar la superficie. Aluminio rasca más fácilmente que acero inoxidable debido a su naturaleza más suave.

- El “prueba clave” puede ayudar a identificar aleación de aluminio vs. acero inoxidable basado en la resistencia a los arañazos.

- Otros métodos de identificación incluyen verificar el peso y usar un imán.

Conclusión: Mejores prácticas al trabajar con aluminio y acero inoxidable

El uso efectivo conjunto de aluminio y acero inoxidable requiere una comprensión profunda de su interacción. Al trabajar con estos metales juntos, es esencial implementar las mejores prácticas para prevenir la corrosión galvánica.

Las consideraciones de diseño juegan un papel crucial en la minimización del riesgo de corrosión. Esto incluye reducir al mínimo el área de contacto entre aluminio y acero inoxidable y asegurar una proporción de área favorable, con una superficie de aluminio mayor en comparación con el acero inoxidable.

Seleccionar los materiales adecuados y usar componentes aislantes, como juntas y arandelas, puede ayudar a prevenir el contacto directo entre metales. También es vital aplicar recubrimientos protectores a ambos metales, especialmente alrededor de los bordes cortados y los orificios de los tornillos.

Se debe tener en cuenta el entorno en el que se utilizan estos metales, siendo necesarias métodos de protección más robustos para entornos adversos como los marítimos. Es necesario realizar inspecciones y mantenimiento regulares para prevenir la corrosión localizada.

Siguiendo estas directrices y documentando soluciones exitosas, los profesionales pueden usar eficazmente aluminio y acero inoxidable juntos, aprovechando sus propiedades únicas en diversas aplicaciones.