El relación excepcional resistencia-peso de aluminio 7075 lo convierte en un material muy buscado en varias industrias, incluyendo aeroespacial y defensa. Con una densidad de aproximadamente 2.81 g/cm³ (0.102 lb/in³), esta aleación ofrece una combinación única de propiedades que la hacen ideal para aplicaciones de alta tensión.

Esta aleación de aluminio de grado aeronáutico fue desarrollada en secreto por Sumitomo Metal en 1935 y posteriormente invertida por Alcoa en 1943. Comprender la densidad de este material es crucial para ingenieros y fabricantes al seleccionar materiales para aplicaciones exigentes.

La importancia del aluminio 7075 radica en su destacadas características mecánicas y su capacidad para soportar condiciones extremas, convirtiéndolo en un componente vital en varias industrias.

Comprendiendo la Aleación de Aluminio 7075

Con sus orígenes que datan de la década de 1930, el aluminio 7075 ha evolucionado para convertirse en un material crítico en la fabricación moderna. Esta aleación de aluminio de alta resistencia fue inicialmente desarrollada para aplicaciones militares, particularmente en la construcción de aeronaves.

Desarrollo Histórico del Aluminio 7075

La primera aleación de aluminio 7075 fue desarrollada en secreto por Sumitomo Metal, una empresa japonesa, en 1935. Se utilizó para la fabricación de fuselajes en la Armada Imperial Japonesa. Después de capturar un avión japonés, Alcoa invirtió la 7075 en 1943, lo que llevó a su estandarización para uso aeroespacial en 1945.

El Papel del 7075 en la Fabricación Moderna

Hoy en día, el aluminio 7075 desempeña un papel importante en varias industrias más allá de sus aplicaciones militares iniciales. Los avances en técnicas de fabricación han ampliado su usabilidad a pesar de los desafíos en conformado y soldadura. La fabricación moderna se ha adaptado para trabajar con las propiedades únicas del 7075, incluyendo procesos especializados de mecanizado y tratamiento térmico.

| Propiedad | Descripción | Beneficio |

|---|---|---|

| Alta resistencia | Resistencia a la tracción superior | Duradero en aplicaciones de alta tensión |

| Baja Densidad | Ligero | Reduce el peso total en estructuras |

| Resistencia al Estrés | Alta resistencia a la fatiga | Duradero en condiciones de carga cíclica |

Composición Química del Aluminio 7075

El aluminio 7075 es conocido por su resistencia excepcional, en gran parte debido a su composición química. Las propiedades de la aleación están significativamente influenciadas por la presencia de varios elementos de aleación.

Elementos de Aleación Primarios

Los principales elementos de aleación en el aluminio 7075 incluyen zinc, magnesio y cobre.  El zinc es el elemento principal que contribuye a la alta resistencia de la aleación. El magnesio y el cobre también desempeñan roles cruciales en mejorar las propiedades mecánicas de la aleación. El equilibrio preciso de estos elementos es fundamental para lograr las propiedades deseadas.

El zinc es el elemento principal que contribuye a la alta resistencia de la aleación. El magnesio y el cobre también desempeñan roles cruciales en mejorar las propiedades mecánicas de la aleación. El equilibrio preciso de estos elementos es fundamental para lograr las propiedades deseadas.

- Zinc: Mejora la resistencia y la susceptibilidad a la grieta por corrosión por estrés

- Magnesio: Contribuye a la resistencia de la aleación y a la resistencia a la corrosión

- Cobre: Mejora las propiedades mecánicas de la aleación y la resistencia a la fatiga

Cómo la composición afecta las propiedades

La composición química del aluminio 7075 afecta directamente sus propiedades físicas y mecánicas. El alto contenido de zinc contribuye a la resistencia excepcional de la aleación, pero también la hace más susceptible a la grieta por corrosión por estrés. El equilibrio de los elementos de aleación afecta propiedades críticas como resistencia a la corrosión, maquinabilidad y soldabilidad. Variaciones menores en la composición dentro de los rangos permitidos pueden impactar significativamente las características de rendimiento del aluminio 7075 en diferentes aplicaciones.

Densidad y propiedades físicas del aluminio 7075

Comprender las propiedades físicas del aluminio 7075, incluida su densidad, es esencial para ingenieros y diseñadores. La densidad del aluminio 7075 es un factor crítico para determinar su idoneidad en diversas aplicaciones.

Especificaciones y mediciones de densidad

La densidad del aluminio 7075 suele ser alrededor de 2.81 g/cm³, que es ligeramente superior a algunas otras aleaciones de aluminio. Esta densidad es resultado de su composición química, particularmente la presencia de zinc, magnesio y cobre.

Las mediciones precisas de densidad son cruciales para aplicaciones de ingeniería, ya que afectan el rendimiento general del material y la integridad estructural.

Propiedades térmicas y eléctricas

El aluminio 7075 presenta propiedades térmicas y eléctricas notables. Su conductividad térmica oscila entre 130-150 W/m*K, que, aunque menor que el aluminio puro, es relativamente alta en comparación con muchos otros materiales de ingeniería.

| Propiedad | Valor | Unidad |

|---|---|---|

| Conductividad Térmica | 130-150 | W/m*K |

| Coeficiente de expansión térmica lineal | 2.36*10−5 | K−1 |

| Capacidad calorífica específica | 714.8 | J/kg*K |

| Resistividad volumétrica | 51.5 | nOhm*m |

El coeficiente de expansión térmica lineal del aluminio 7075 es de 2.36*10−5 K−1, y su capacidad calorífica específica es de 714.8 J/kg*K. La resistividad volumétrica es de 51.5 nOhm*m, lo que indica sus características de conductividad eléctrica.

Propiedades Mecánicas: La Fuente de la Resistencia del 7075

Comprender las propiedades mecánicas del aluminio 7075 es esencial para apreciar su valor en aplicaciones de ingeniería. La resistencia de la aleación es un factor crítico en su adopción generalizada en diversas industrias.

Resistencia a la tracción y a la fluencia

La resistencia a la tracción y a la fluencia del aluminio 7075 son indicadores clave de sus propiedades mecánicas. En el temple T7, el aluminio 7075 alcanza una resistencia máxima a la tracción de 505 MPa (73,200 psi) y una resistencia a la fluencia de 435 MPa (63,100 psi), con una elongación a la rotura de 13%. Estos valores resaltan la alta resistencia y capacidad de resistencia a la deformación bajo estrés de la aleación.

Dureza y Resistencia a la Fatiga

Además de su resistencia a la tracción y a la fluencia, el aluminio 7075 también exhibe una alta dureza y resistencia a la fatiga. La dureza de la aleación está influenciada por su composición y tratamiento térmico, siendo el temple T6 particularmente notable por su dureza máxima. La resistencia a la fatiga del aluminio 7075 también es fundamental en aplicaciones donde la carga cíclica es una preocupación.

El Impacto del Tratamiento Térmico en la Resistencia

El tratamiento térmico juega un papel crucial en la determinación de las propiedades mecánicas del aluminio 7075. El temple T6, logrado mediante un proceso específico que incluye homogenización, temple y envejecido, proporciona la máxima resistencia de la aleación. La formación de precipitados finamente dispersos de eta y eta’ durante este proceso es responsable de la resistencia mejorada de la aleación. Los diferentes temple, como T7, ofrecen compromisos entre resistencia y otras propiedades como la resistencia a la corrosión por esfuerzos.

La capacidad de adaptar las propiedades del aluminio 7075 mediante un control preciso de los parámetros del tratamiento térmico permite a los fabricantes cumplir con requisitos específicos de aplicación. Al comprender el impacto del tratamiento térmico en las propiedades mecánicas de la aleación, los ingenieros pueden optimizar su rendimiento en diversos contextos.

Aluminio 7075 vs. 6061: Una Comparación Exhaustiva

Cuando se trata de elegir la aleación de aluminio adecuada para un proyecto, comprender las diferencias entre 7075 y 6061 es fundamental. Ambas aleaciones tienen propiedades únicas, lo que las hace aptas para diferentes aplicaciones.

Diferencias en Resistencia y Densidad

La densidad del aluminio 7075 es ligeramente mayor que la del 6061, con 7075 teniendo una densidad de aproximadamente 2.81 g/cm³ en comparación con los 2.7 g/cm³ del 6061. Esta diferencia se debe a los diferentes elementos de aleación en cada uno. El aluminio 7075 es conocido por su alta relación resistencia-peso, lo que lo hace ideal para aplicaciones aeroespaciales y de defensa donde se requiere una alta resistencia a la tracción.

En contraste, el aluminio 6061, aunque no tan fuerte como el 7075, ofrece un buen equilibrio entre resistencia, soldabilidad y resistencia a la corrosión, lo que lo hace versátil para una amplia gama de aplicaciones.

Formabilidad y Soldabilidad

El aluminio 6061 es generalmente más formable y soldable que el 7075. El mayor contenido de zinc en el 7075 puede dificultar su soldadura, ya que puede provocar grietas. Por lo tanto, el 6061 suele ser preferido para aplicaciones que requieren conformado o soldadura complejos.

Resistencia a la Corrosión y Propiedades de Anodizado

El aluminio 6061 típicamente ofrece una mejor resistencia a la corrosión que el 7075, especialmente en términos de resistencia a la corrosión por esfuerzos. El mayor contenido de cobre y zinc en el 7075 lo hace más susceptible a ciertos tipos de corrosión, especialmente en ambientes marinos o altamente corrosivos.

Ambas aleaciones responden bien al anodizado, pero el 7075 puede desarrollar un tono marrón si el nivel de zinc es excesivo. El anodizado proporciona una capa protectora que mejora la resistencia a la corrosión de ambas aleaciones, haciéndolas más duraderas en diversos entornos.

Comprender estas diferencias es clave para seleccionar la aleación adecuada para aplicaciones específicas, asegurando el equilibrio deseado entre resistencia, conformabilidad y resistencia a la corrosión.

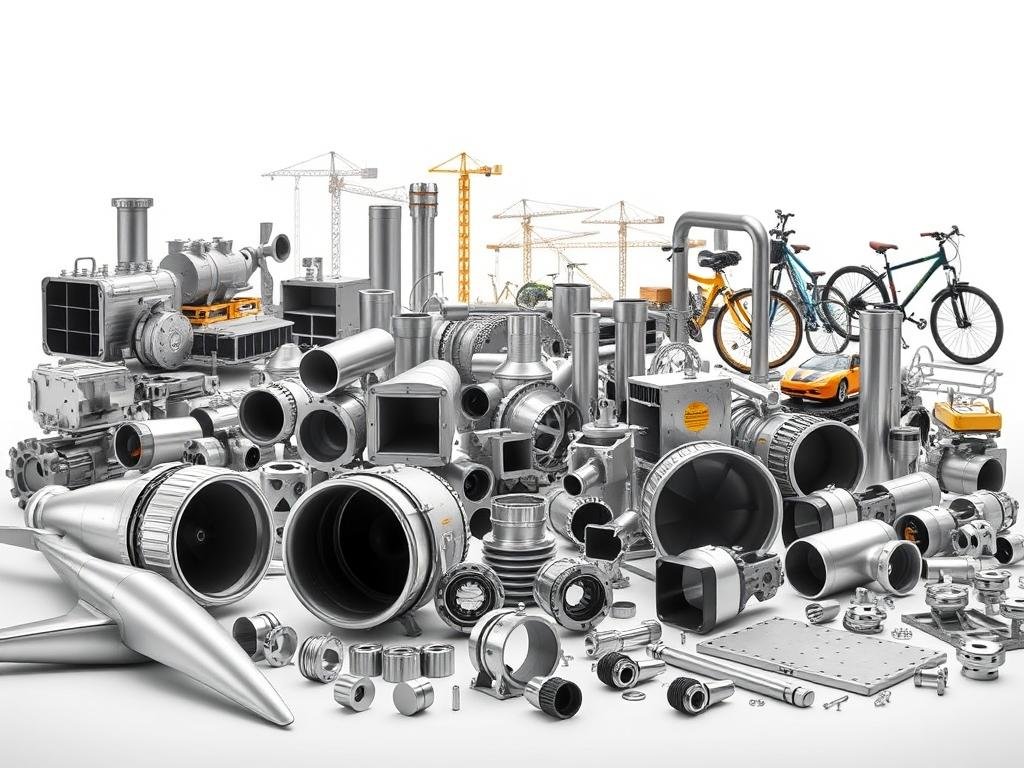

Aplicaciones y Usos del Aluminio 7075

La versatilidad del aluminio 7075 es evidente en su amplia gama de aplicaciones en diversas industrias. Su combinación única de alta resistencia, baja densidad y excelentes propiedades térmicas lo convierten en un material ideal para aplicaciones exigentes.

Aplicaciones Aeroespaciales y de Defensa

El aluminio 7075 se utiliza ampliamente en los sectores aeroespacial y de defensa debido a su alta relación resistencia-peso y resistencia a la fatiga. Se emplea en estructuras de aeronaves, componentes de helicópteros y piezas de misiles. La capacidad del material para soportar ambientes adversos y altas tensiones lo convierte en una opción preferida para estas aplicaciones críticas.

Equipamiento Deportivo y Productos de Consumo

Además de sus aplicaciones industriales, el aluminio 7075 se usa en diversos productos de consumo, particularmente en equipamiento deportivo. Su alta resistencia y bajo peso lo hacen adecuado para cuadros de bicicleta, de alto rendimiento sillas de ruedas y otros equipos donde la reducción de peso es crucial.

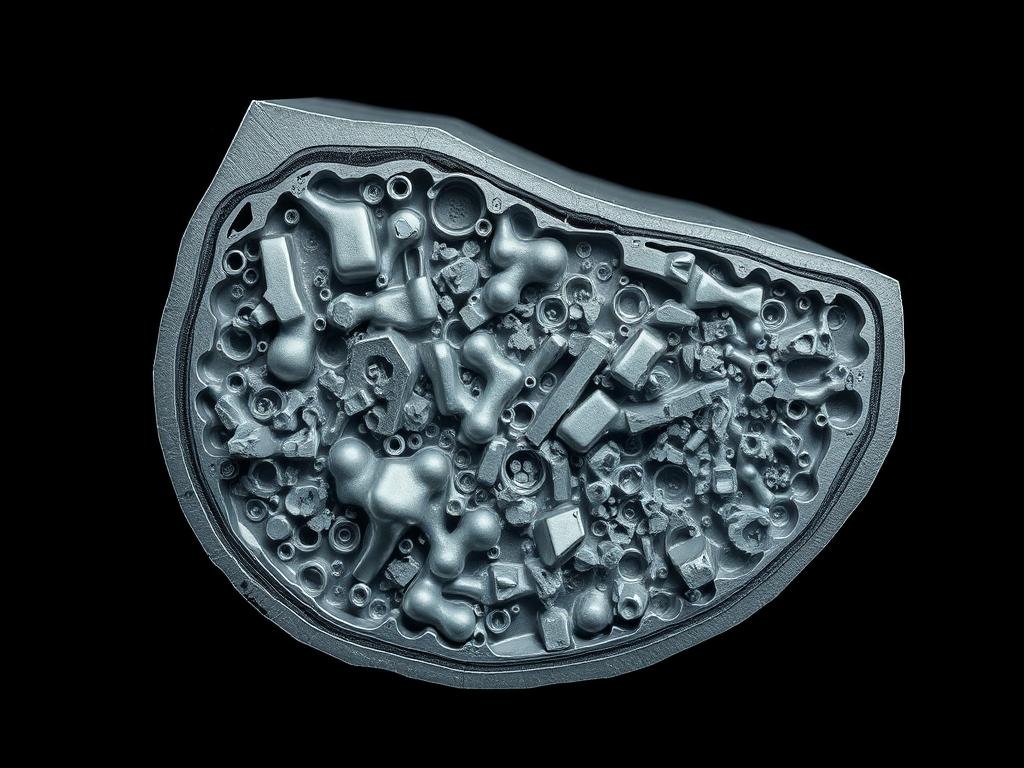

Usos Automotrices e Industriales

El aluminio 7075 también se utiliza en la industria automotriz para componentes de alto rendimiento, como bielas para motores de competición y protectores de cárter para motocicletas todoterreno. Su alta resistencia, baja densidad y propiedades térmicas lo hacen valioso para la fabricación de moldes. La aleación ha sido perfeccionada aún más en otras aleaciones de la serie 7000, como 7050 y 7020, para aplicaciones específicas.

En conclusión, las propiedades únicas del aluminio 7075 lo convierten en un material versátil con una amplia gama de aplicaciones, desde aeroespacial y defensa hasta automoción y productos de consumo. Su alta resistencia, baja densidad y resistencia a la fatiga justifican su uso en entornos exigentes.

Conclusión: Por qué el Aluminio 7075 Sigue Siendo un Material de Ingeniería de Primera

A pesar de haber sido desarrollado hace más de 80 años, el aluminio 7075 continúa siendo un referente en aplicaciones de alto rendimiento. Su excepcional relación resistencia-peso impulsa su uso en industrias donde el peso es crítico. La aleación ofrece un equilibrio de excelente resistencia, buena resistencia a la fatiga y resistencia razonable a la corrosión cuando se trata adecuadamente. Como resultado, el aluminio 7075 sirve como estándar contra el cual se comparan nuevas aleaciones de aluminio y materiales alternativos. Comprender su densidad, composición y propiedades es crucial para los ingenieros que trabajan con materiales de alto rendimiento.