L'anodisation est une technologie de traitement de surface largement utilisée qui améliore la résistance à l'usure et à la corrosion des métaux, tout en offrant une gamme d'options esthétiques. Cependant, son application sur acier inoxydable est un sujet de débat.

Le processus d'anodisation, généralement utilisé pour l'aluminium, implique un traitement électrochimique qui modifie les propriétés de la surface du métal. En ce qui concerne acier inoxydable, le processus d'anodisation conventionnel n'est pas adapté en raison du risque de corrosion et de dissolution du métal.

Malgré ces défis, il existe des méthodes alternatives permettant d'obtenir un effet anodisé sur l'acier inoxydable. Cet article explorera les complexités de l'anodisation métal, les différences entre l'anodisation de l'aluminium et de l'acier inoxydable, ainsi que les alternatives disponibles.

Comprendre l'acier inoxydable et l'anodisation

Pour comprendre la faisabilité de l'anodisation de l'acier inoxydable, il est essentiel de connaître les propriétés fondamentales de l'acier inoxydable et le processus d'anodisation. Cette compréhension fournira une base pour explorer les défis et les avantages potentiels de l'anodisation de l'acier inoxydable.

Qu'est-ce que l'acier inoxydable ?

L'acier inoxydable est un alliage métallique résistant à la corrosion, composé principalement de fer, de chrome et parfois d'autres éléments comme le nickel ou le molybdène. L'ajout de chrome confère résistance à la corrosion en formant une fine couche transparente d'oxyde à la surface. Cette propriété inhérente fait de l'acier inoxydable un choix populaire pour les applications où la durabilité et la résistance à la dégradation environnementale sont cruciales.

Le processus traditionnel d'anodisation

L'anodisation est un procédé électrochimique qui améliore les propriétés de surface des métaux, généralement l'aluminium. Il consiste à immerger le métal dans une cuve électrolytique et à faire passer un courant électrique à travers celui-ci, ce qui entraîne la formation d'une couche d'oxyde sur la surface du métal. Cette couche offre une meilleure résistance à la corrosion, augmenté dureté de surface, et une finition durable qui peut être colorée ou laissée dans son état naturel.

Pourquoi anodiser les métaux ?

L'anodisation des métaux offre plusieurs avantages, notamment une résistance accrue à la corrosion, une dureté de surface améliorée et une meilleure résistance à l'usure. La couche anodisée constitue également une excellente base pour des revêtements secondaires tels que la peinture, les lubrifiants et les adhésifs. Le tableau ci-dessous résume les principaux avantages de l'anodisation des métaux.

| Avantage | Description |

|---|---|

| Résistance à la corrosion | Protection renforcée contre la dégradation environnementale |

| Dureté de surface | Durabilité accrue et résistance à l'usure |

| Flexibilité esthétique | Capacité à ajouter de la couleur par teinture ou coloration par interference |

| Adhérence pour les revêtements | Excellente base pour peintures, lubrifiants et adhésifs |

Comprendre ces avantages aide à clarifier pourquoi l'anodisation est un traitement recherché pour les métaux, malgré les défis techniques liés à l'anodisation de certains matériaux comme l'acier inoxydable.

L'acier inoxydable peut-il être anodisé ?

Alors que les méthodes traditionnelles d'anodisation ne fonctionnent pas bien avec l'acier inoxydable, les avancées récentes ont changé la donne. Le processus d'anodisation, connu pour améliorer la durabilité et l'esthétique des métaux, a été adapté avec succès pour l'acier inoxydable dans des applications spécialisées.

La réponse courte

La réponse simple est que les procédés d'anodisation traditionnels ne conviennent pas à l'acier inoxydable en raison de ses propriétés inhérentes. Cependant, des processus spécialisés ont été développés pour anodiser l'acier inoxydable, offrant des finitions durables et colorées.

Défis de l'anodisation de l'acier inoxydable

L'anodisation de l'acier inoxydable pose plusieurs défis, principalement en raison de sa forte teneur en chrome et de la formation d'une couche d'oxyde passive. Cette couche entrave le processus d'anodisation, rendant difficile l'obtention d'une finition cohérente et durable.

Les principaux défis incluent :

- Difficulté à obtenir une couche d'oxyde uniforme

- Le besoin d'équipements et de processus hautement spécialisés

- Assurer la durabilité et l'adhérence de la couche anodisée

Développements récents dans l'anodisation de l'acier inoxydable

Ces dernières années ont connu des avancées significatives dans l'anodisation de l'acier inoxydable, stimulées par la demande de secteurs tels que les instruments médicaux, les éléments architecturaux et les produits de luxe pour consommateurs. Des entreprises comme Russamer Lab ont développé des procédés propriétaires permettant la création de couches d'oxyde colorées et durables sur les surfaces en acier inoxydable.

Selon Anna Berkovich du laboratoire Russamer, « Nous avons développé un revêtement en acier inoxydable qui offre la même gamme (ou similaire) de couleurs que l'anodisation du titane (plus le noir), et les couleurs sont parfaitement durables. » Ce développement a rendu l'anodisation de l'acier inoxydable commercialement viable pour des applications de grande valeur.

Les innovations incluent des avancées dans les formulations d'électrolyte, les méthodes de contrôle du courant et les processus de post-traitement. Ces développements ont permis de surmonter certaines des limitations traditionnelles, rendant possible l'obtention d'une gamme de couleurs sur l'acier inoxydable.

| Industrie | Application | Avantages de l'acier inoxydable anodisé |

|---|---|---|

| Medical | Instruments chirurgicaux | Durabilité améliorée, résistance à la corrosion et attrait esthétique |

| Architectural | Éléments décoratifs | Couleurs uniques, durabilité accrue et faible entretien |

| Biens de consommation | Produits de luxe | Personnalisation esthétique, sensation premium améliorée |

Le processus d'anodisation de l'acier inoxydable

Le processus d'anodisation pour l'acier inoxydable implique plusieurs étapes, chacune essentielle pour obtenir le résultat souhaité. L'anodisation améliore la résistance à la corrosion et la durabilité de l'acier inoxydable, le rendant adapté à une large gamme d'applications.

Exigences de préparation de la surface

La préparation de la surface est une étape cruciale dans le processus d'anodisation. La surface en acier inoxydable doit être soigneusement nettoyée et exempte de contaminants pour garantir une couche anodisée uniforme. Cela implique un dégraissage, un décapage et un rinçage de la surface pour éliminer toute saleté, huile ou autre substance pouvant interférer avec le processus d'anodisation.

Sélection et préparation des électrolytes

Le choix de l'électrolyte est crucial dans l'anodisation de l'acier inoxydable. L'électrolyte utilisé peut influencer l'épaisseur, la couleur et les propriétés de la couche anodisée. Les électrolytes couramment utilisés pour l'anodisation de l'acier inoxydable comprennent des solutions d'acide sulfurique et d'acide chromique. L'électrolyte doit être soigneusement préparé et maintenu à la concentration et à la température appropriées pour obtenir les résultats souhaités.

La procédure d'anodisation

Une fois la surface préparée et l'électrolyte sélectionné, le processus d'anodisation peut commencer. La pièce en acier inoxydable est immergée dans l'électrolyte et soumise à un courant électrique, ce qui provoque la formation d'une couche épaisse d'oxyde à la surface. La durée du processus d'anodisation et la densité de courant utilisée détermineront l'épaisseur et les propriétés de la couche anodisée.

Traitements après anodisation

Après anodisation, la pièce subit plusieurs traitements post-anodisation pour améliorer ses propriétés. Ces traitements incluent :

- Rinçage à l'eau déionisée pour éliminer les résidus d'électrolyte

- Neutralisation avec une solution d'acide faible si un électrolyte alcalin a été utilisé

- Scellage avec de l'eau bouillante, de la vapeur ou des scellants chimiques pour améliorer la résistance à la corrosion

- Coloration avec des colorants organiques ou inorganiques pour obtenir l'apparence esthétique souhaitée

Les traitements après anodisation sont essentiels pour obtenir une couche anodisée durable et fonctionnelle. Le tableau suivant résume les principaux traitements après anodisation et leurs avantages :

| Traitement | But | Avantages |

|---|---|---|

| Rinçage | Supprimer les résidus d'électrolyte | Prévient la contamination et garantit une surface propre |

| Neutralisation | Équilibre du pH de la surface | Empêche les résidus alcalins d'affecter la couche anodisée |

| Étanchéité | Améliorer la résistance à la corrosion | Améliore la durabilité et la résistance à la corrosion |

| Coloration | Atteignez la couleur souhaitée | Améliore l'apparence esthétique et peut être utilisé à des fins d'identification |

En suivant ces étapes et traitements, l'acier inoxydable anodisé peut être produit avec des propriétés et un aspect améliorés, le rendant adapté à diverses applications.

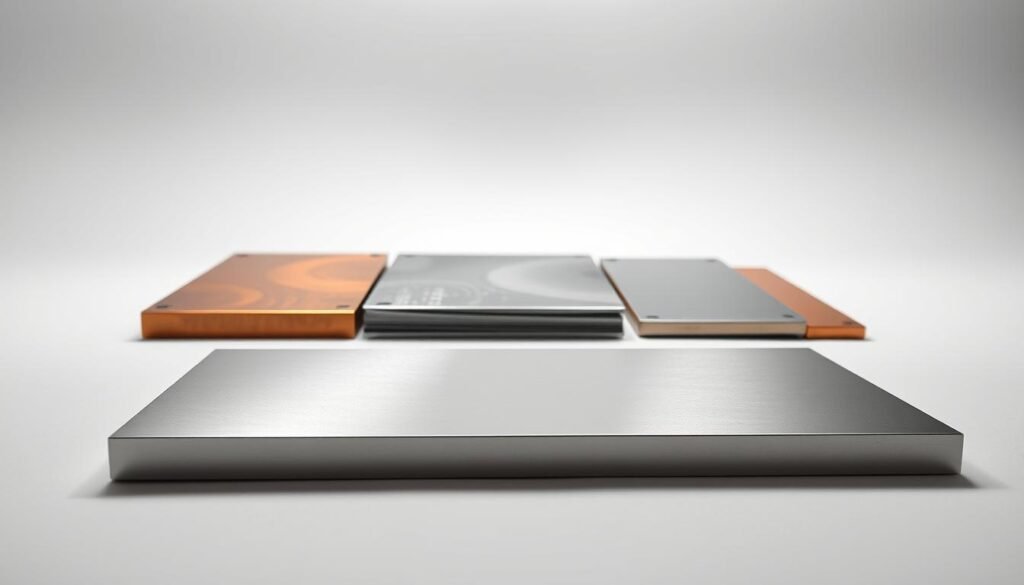

Comparer l'acier inoxydable anodisé à d'autres métaux

L'anodisation est un procédé polyvalent qui peut être appliqué à divers métaux, chacun ayant ses propriétés et applications uniques. Cette section examinera comment l'acier inoxydable anodisé se compare à d'autres métaux couramment anodisés, tels que l'aluminium et le titane.

Acier inoxydable vs. Anodisation en aluminium

L'aluminium est le métal le plus couramment anodisé en raison de ses propriétés idéales pour le processus d'anodisation. Il est largement utilisé dans des industries telles que l'aérospatiale, l'automobile et l'électronique. L'anodisation améliore la résistance à la corrosion de l'aluminium, la dureté de sa surface, et permet la coloration. En revanche, l'acier inoxydable nécessite un processus d'anodisation plus spécialisé. Bien que les deux métaux puissent être anodisés pour améliorer leur résistance à la corrosion, l'aluminium est généralement plus simple à anodiser que l'acier inoxydable.

Les principales différences entre l'anodisation de l'aluminium et de l'acier inoxydable incluent :

- La complexité du processus : L'anodisation de l'aluminium est plus établie et moins complexe.

- Résistance à la corrosion : Les deux peuvent être améliorées, mais par le biais de différentes couches d'oxyde.

- Application : L'aluminium est utilisé dans des applications plus légères, tandis que l'acier inoxydable est préféré dans des applications à haute résistance et résistantes à la corrosion.

Acier inoxydable vs. Anodisation en titane

Le titane est un autre métal qui est fréquemment anodisé, en particulier pour les implants médicaux, les bijoux et les applications aérospatiales. L'anodisation du titane produit des couleurs d'interférence vives sans avoir besoin de colorants, ce qui le rend esthétiquement polyvalent. Comme l'acier inoxydable, le titane forme une couche d'oxyde robuste lors de l'anodisation, améliorant sa résistance à la corrosion. Cependant, le processus d'anodisation du titane est quelque peu plus indulgent que celui de l'acier inoxydable.

Autres métaux pouvant être anodisés

Outre l'aluminium, le titane et l'acier inoxydable, d'autres métaux pouvant être anodisés incluent le magnésium, le niobium, le tantale et le zinc. Chacun de ces métaux forme différents types de couches d'oxyde lors de l'anodisation, avec des propriétés et des applications variées adaptées à leurs caractéristiques uniques.

| Métal | Caractéristiques de l'anodisation | Applications courantes |

|---|---|---|

| Aluminium | Améliore la résistance à la corrosion et la dureté de surface | Aérospatiale, automobile, électronique |

| Titane | Produit des couleurs d'interférence vives, améliore la résistance à la corrosion | Implants médicaux, bijoux, aéronautique |

| Acier inoxydable | Améliore la résistance à la corrosion, nécessite un procédé spécialisé | Applications à haute résistance, résistantes à la corrosion |

| Magnésium | Utilisé pour des applications légères et résistantes à la corrosion | Pièces automobiles, pièces aéronautiques |

Avantages et limitations de l'acier inoxydable anodisé

Lors de l'évaluation de l'adéquation de l'anodisation pour l'acier inoxydable, il est crucial de peser ses avantages par rapport à ses limitations. L'anodisation est un procédé qui améliore les propriétés de surface de l'acier inoxydable, offrant une meilleure résistance à la corrosion et un attrait esthétique.

Avantages de l'anodisation de l'acier inoxydable

L'anodisation de l'acier inoxydable offre plusieurs avantages, notamment une amélioration résistance à la corrosion en raison de la formation d'une couche d'oxyde plus épaisse à la surface. Ce processus permet également d'obtenir différentes couleurs grâce à des effets d'interférence, améliorant la polyvalence esthétique de l'acier inoxydable. De plus, l'acier inoxydable anodisé présente une amélioration dureté de surface, contribuant à sa durabilité.

L'anodisation process est relativement respectueux de l'environnement par rapport à d'autres méthodes de traitement de surface, car il n'implique pas l'utilisation de produits chimiques toxiques. De plus, le revêtement obtenu est intégré au substrat, ce qui réduit la probabilité de délamination ou d'écaillement.

Inconvénients et Limitations

Malgré ses avantages, l'anodisation de l'acier inoxydable présente plusieurs limitations. Un inconvénient majeur est le coût accru associé au processus d'anodisation, qui implique des équipements et des produits chimiques coûteux. De plus, le choix de couleurs pour l'acier inoxydable anodisé peut être limité par rapport à d'autres procédés de traitement de surface comme la peinture ou le revêtement PVD.

Un entretien régulier est nécessaire pour garantir l'apparence et la performance de la couche anodisée, en particulier dans les environnements corrosifs où la couche d'oxyde peut être plus facilement endommagée. Le processus d'anodisation peut également ne pas être adapté à tous les types d'acier inoxydable, notamment dans des environnements à haute température ou très corrosifs.

Comprendre ces limitations est essentiel pour déterminer si l'acier inoxydable anodisé convient à une application spécifique. En pesant les avantages par rapport aux inconvénients, les industries peuvent prendre des décisions éclairées concernant l'utilisation de l'acier inoxydable anodisé dans leurs produits.

Traitements de surface alternatifs pour l'acier inoxydable

Au-delà de l'anodisation, il existe plusieurs options de traitement de surface pour l'acier inoxydable qui offrent des avantages uniques. Ces alternatives peuvent améliorer la performance, l'apparence et la durabilité des composants en acier inoxydable.

Passivation

La passivation est un traitement chimique qui élimine le fer libre de la surface de l'acier inoxydable, améliorant sa résistance à la corrosion. Ce processus consiste à traiter l'acier avec une solution chimique qui forme une couche d'oxyde protectrice.

Électropolissage

L'électropolissage est un procédé électrochimique qui polit et nettoie la surface de l'acier inoxydable. Il améliore la finition de la surface, réduit la rugosité et augmente la résistance du matériau à la corrosion.

Dépôt physique en phase vapeur (PVD) de revêtement

Le revêtement PVD consiste à déposer une fine couche de matériau sur la surface en acier inoxydable à l'aide d'un procédé de dépôt en phase vapeur. Cette technique peut améliorer la résistance à l'usure, la résistance à la corrosion et l'aspect esthétique.

Revêtement en spray

Le revêtement par pulvérisation applique une couche de matériau sur la surface en acier inoxydable à l'aide d'un procédé de pulvérisation. Cette méthode peut offrir une finition décorative et un certain niveau de protection contre la corrosion.

Comparaison des traitements de surface

Lors de la comparaison de ces traitements de surface, des facteurs tels que la résistance à la corrosion, la résistance à l'usure, l'apparence, le coût et la complexité du procédé entrent en jeu. Par exemple, le revêtement PVD offre une résistance à l'usure et une résistance à la corrosion supérieures, tandis que la passivation est une méthode plus simple et plus économique pour améliorer la résistance à la corrosion.

Le choix du traitement de surface dépend de l'application prévue et des conditions environnementales. Pour les environnements à haute température ou extrêmes, le revêtement PVD peut être l'option préférée en raison de ses performances supérieures. En revanche, l'électropolissage est idéal pour les applications nécessitant une grande propreté et une finition de surface.

Applications de l'acier inoxydable anodisé

Les propriétés uniques de l'acier inoxydable anodisé en font un matériau idéal pour une large gamme d'applications. L'acier inoxydable anodisé offre une combinaison de durabilité accrue, de résistance à la corrosion et d'esthétique, ce qui le rend adapté à diverses industries.

Utilisations architecturales et décoratives

L'acier inoxydable anodisé est largement utilisé dans les applications architecturales et décoratives en raison de sa capacité à offrir une apparence unique. Le processus d'anodisation permet la création de diverses couleurs, améliorant l'attrait visuel du matériau. Il est souvent utilisé dans les façades de bâtiments, les rampes et les éléments décoratifs.

Équipements médicaux et chirurgicaux

Dans le domaine médical, anodisé acier inoxydable est utilisé pour les équipements chirurgicaux en raison de sa résistance à la corrosion et de sa capacité à supporter les processus de stérilisation. La durabilité de l'acier inoxydable anodisé garantit que les instruments médicaux restent en bon état, même après une utilisation et un nettoyage répétés.

Produits grand public

L'acier inoxydable anodisé est intégré dans divers produits de consommation, notamment des appareils électroménagers haut de gamme et des appareils électroniques grand public. Par exemple, l'acier inoxydable anodisé noir est utilisé dans les panneaux de réfrigérateurs haut de gamme et les coques de téléphones mobiles. La particularité couleur et la finition réalisable par anodisation permet aux fabricants de différencier leurs produits sur des marchés concurrentiels.

L'utilisation de l'acier inoxydable anodisé dans les biens de consommation tels que les montres haut de gamme, les appareils de cuisine et les instruments d'écriture de luxe devient de plus en plus populaire. Cela s'explique par le fait que l'acier inoxydable anodisé combine la qualité perçue et la durabilité de l'acier inoxydable avec un attrait visuel renforcé, ce qui le rend attrayant pour les catégories de produits haut de gamme.

Conclusion

Le processus d'anodisation de l'acier inoxydable, bien que techniquement possible, présente plusieurs défis qui le différencient de l'anodisation d'autres métaux comme l'aluminium. Malgré ces défis, anodisation spécialisée en acier inoxydable peut offrir des avantages uniques dans des applications de niche qui justifient la complexité et le coût.

Cependant, pour la plupart des applications, des traitements de surface alternatifs tels que la passivation, l'électropolissage, le revêtement PVD et les revêtements en spray peuvent être plus pratiques. Ces méthodes peuvent offrir les propriétés de surface souhaitées sans nécessiter le équipements spécialisés et expertise requis pour l'anodisation de l'acier inoxydable.

Il est également important de noter que tenter d'anodiser de l'acier inoxydable à la maison n'est pas recommandé en raison de la contrôle précis requis sur l'électrolyte et le courant dans le processus d'anodisation. Pour ceux qui nécessitent de l'acier inoxydable anodisé, il est conseillé de consulter une entreprise de traitement de surface professionnelle.

En conclusion, bien qu'anodiser l'acier inoxydable soit possible, il est essentiel de comprendre ses limitations et d'envisager des traitements de surface alternatifs pour prendre des décisions éclairées en fonction des exigences spécifiques en matière d'apparence, de durabilité et de performance.