The point de fusion du fer, environ 1 538°C (2 800°F), est un paramètre critique en métallurgie et en fabrication. Cette propriété fondamentale influence le comportement et les applications du fer dans diverses industries, de la construction à l'automobile.

At such a high température, les fortes liaisons atomiques du fer nécessitent une énergie importante pour être brisées, ce qui en fait un composant essentiel dans la production d'acier et d'autres alliages. Comprendre la melting characteristics Le fer est essentiel pour les ingénieurs et les métallurgistes travaillant avec des matériaux à base de fer.

Cet article explorera la science derrière le comportement de fusion du fer, les facteurs qui l'influencent, et son importance dans diverses applications industrielles.

Comprendre le point de fusion du fer

Comprendre le point de fusion du fer est essentiel pour les métallurgistes et les fabricants. Le point de fusion est une propriété critique qui détermine l'utilisabilité du fer dans diverses applications industrielles.

Quel est le point de fusion du fer pur ?

Le fer pur a un point de fusion de 1 538°C (2 800°F). Il s'agit d'une propriété physique bien définie qui sert de point de référence pour comprendre le comportement de fusion des différents alliages de fer.

Points de fusion de différents types de fer

Différents types de fer présentent des points de fusion variés en raison de différences dans leur composition. Par exemple, la fonte fond à une plage de températures nettement plus basse de 1 150-1 200°C (2 102-2 192°F) par rapport au fer pur. Fer forgé, avec sa teneur en carbone minimale, a une plage de fusion de 1 482 à 1 593°C (2 700 à 2 900°F).

Comme l'ont noté des experts, « La présence de carbone et d'autres éléments d'alliage influence considérablement le point de fusion des alliages de fer. » Divers types de fonte, y compris la fonte grise, blanche et ductile, ont des plages de fusion distinctes en fonction de leur composition spécifique et de leur microstructure.

- Le point de fusion plus bas de la fonte en fait un matériau adapté aux applications de moulage.

- L'acier au carbone, un alliage de fer, fond entre 1 425 et 1 540°C (2 597-2 804°F), démontrant l'impact de la teneur en carbone sur la température de fusion.

Facteurs affectant le point de fusion du fer

Le comportement de fusion du fer est influencé par plusieurs considérations importantes, notamment sa pureté, la présence d'impuretés et les conditions de pression auxquelles il est fondu.

Pureté et Composition

La pureté et la composition du fer affectent considérablement son point de fusion. Le fer pur a un point de fusion spécifique, mais des variations dans la composition peuvent modifier cette température.

Présence d'impuretés

Les impuretés présentes dans le fer peuvent abaisser son point de fusion en introduisant des éléments ayant des comportements de fusion différents, affectant ainsi les caractéristiques globales de fusion du matériau.

Conditions de pression

Les conditions de pression jouent également un rôle crucial dans la détermination du point de fusion du fer. À des pressions plus élevées, le point de fusion augmente en raison de la nécessité d'une énergie supplémentaire pour surmonter les interactions atomiques accrues.

| Factor | Effet sur le point de fusion | Pertinence |

|---|---|---|

| Pureté | Impact significatif | Haut |

| Impurities | Lowers melting point | Haut |

| Pression | Increases melting point | Modéré |

Point de fusion de la fonte dans les processus de fabrication

Comprendre le point de fusion du fer est essentiel pour optimiser les processus de fabrication. Le point de fusion influence diverses applications industrielles, notamment la coulée, la soudure, le forgeage et le traitement thermique.

Candidatures pour le casting

Dans la fonderie, le fer est chauffé au-delà de son point de fusion pour atteindre un état liquide, permettant de le verser dans des moules. Le contrôle précis de la température est crucial pour prévenir les défauts et assurer la qualité des pièces moulées.

Considérations de soudage

La soudure consiste à assembler des pièces de fer en les chauffant à une température élevée, souvent proche mais pas nécessairement dépassant le point de fusion. La gestion thermique lors de la soudure est essentielle pour éviter la déformation ou l'affaiblissement du matériau.

Forging and Heat Treatment

Forging and heat treatment processes rely on heating iron to specific temperatures below its melting point. For instance, forging operations typically heat iron to between 900°C and 1,200°C, making it malleable. Heat treatment processes like annealing, quenching, and tempering also depend on precise temperature control relative to iron’s melting point.

| Process | Plage de température (°C) | But |

|---|---|---|

| Forgeage | 900 – 1,200 | Façonner le fer |

| Recuit | Approchant du point de fusion | Soulagé les tensions internes |

| Apaisement | Près de 900 | Create specific microstructures |

| Tempering | 150 – 650 | Équilibrer la dureté et la ténacité |

Méthodes de fonte du fer

Pour faire fondre le fer, diverses méthodes sont employées, chacune avec ses avantages et ses applications spécifiques. Le choix de la méthode dépend de facteurs tels que le type de fer, la pureté souhaitée du métal en fusion et les exigences spécifiques du processus de fabrication.

Technologie du haut fourneau

Blast furnaces are a traditional method for melt iron, using a mixture of iron ore, coke, and limestone. This process is energy-intensive but can produce large quantities of molten iron.

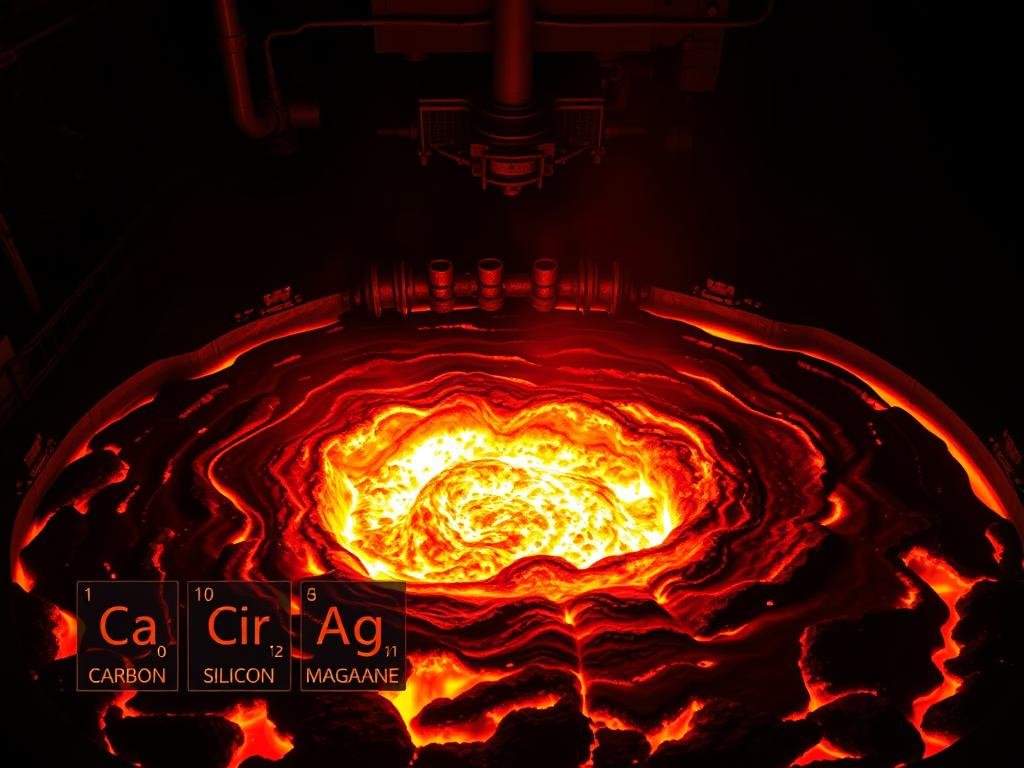

Electric Arc Furnaces

Les hauts fourneaux électriques (EAF) sont largement utilisés pour fondre le métal, y compris le fer. Les EAF utilisent un arc électrique pour chauffer le métal, offrant une alternative plus économe en énergie aux hauts fourneaux pour certaines applications.

Fours à induction

Un four à induction utilise l'induction électromagnétique pour chauffer efficacement le fer dans une creuset. Les principaux avantages incluent :

- Contrôle précis de la température par rapport au point de fusion de la fonte, idéal pour les alliages spéciaux.

- Le chauffage sans contact minimise la contamination, produisant un métal de plus haute pureté.

- Le chauffage rapide réduit la consommation d'énergie et les pertes d'oxydation.

- Gentle stirring action through electromagnetic forces creates homogeneous molten iron.

| Melting Method | Energy Efficiency | Purity Control |

|---|---|---|

| Blast Furnace | Faible | Modéré |

| Electric Arc Furnace | Modéré | Haut |

| Induction Furnace | Haut | Très élevé |

Comparing Iron’s Melting Point to Other Metals

The melting point of iron relative to other metals plays a vital role in metallurgy and material science. This comparison is essential for understanding the suitability of iron for various applications.

Common Industrial Metals

Industrial metals like nickel have melting points that are comparable or different from iron. For instance, nickel melts at 1,455°C, which is relatively close to iron’s melting point, making their alloys useful in certain applications.

Precious and Specialty Metals

Precious metals such as gold (1,064°C) and silver (961.8°C) have significantly lower melting points than iron. In contrast, specialty metals like tungsten (3,422°C) and molybdenum (2,623°C) have much higher melting points, making them ideal for high-temperature applications. As noted by a metallurgy expert, “The choice of metal often depends on its melting point and how it interacts with other elements.”

“The properties of metals, including their melting points, are crucial in determining their uses in various industries.”

This highlights the importance of comparing melting points to select the right metal for specific uses.

The Role of Carbon in Iron’s Melting Point

The presence of carbon in iron significantly influences its melting point, a crucial factor in metallurgical processes. This effect is particularly important in the production of steel and cast iron, where carbon content varies widely.

How Carbon Lowers Melting Temperature

Carbon lowers the melting temperature of iron by forming iron-carbon alloys. As carbon content increases, the melting point decreases. For instance, pure iron melts at 1,538°C, while cast irons with 2-4% carbon melt between 1,150-1,200°C.

Steel vs. Pure Iron Melting Points

Steel, an alloy of iron and carbon, has a melting point that varies with carbon content. Low-carbon steels melt around 1,500°C, while high-carbon steels melt between 1,380-1,430°C. This range is significantly lower than pure iron’s melting point, demonstrating carbon’s substantial influence on iron’s thermal behavior.

Conclusion: The Significance of Iron’s Melting Point in Modern Industry

As a fundamental property, iron’s melting point has far-reaching implications for its utilization in contemporary industry.

The melting point of iron, approximately 1,538°C (2,800°F), is a critical aspect of metal processing that influences various manufacturing techniques. From casting and forging to welding and heat treatment, knowing this critical property ensures that processes are executed efficiently and with high quality.

Proper management of the melting point enables the production of reliable and durable iron-based components, essential in many industrial applications. Modern manufacturing processes leverage sophisticated temperature control systems calibrated around iron’s melting characteristics to ensure consistent quality and performance in iron-based products.

The relationship between iron’s melting point and its crystalline structure continues to be an area of research that promises new insights into this ancient yet still critically important material. As industry continues to evolve, the fundamental knowledge of iron’s melting behavior remains essential for developing new materials and processes.