Il melting point of iron, approximately 1,538°C (2,800°F), is a critical parameter in metallurgy and manufacturing. This fundamental property influences the behavior and applications of iron in various industries, from construction to automotive.

At such a high temperatura, iron’s strong atomic bonds require significant energy to break, making it a vital component in the production of steel and other alloys. Understanding the melting characteristics of iron is essential for engineers and metallurgists working with iron-based materials.

This article will explore the science behind iron’s melting behavior, factors that affect it, and its significance in various industrial applications.

Understanding Iron’s Melting Point

Understanding the melting point of iron is essential for metallurgists and manufacturers alike. The melting point is a critical property that determines the usability of iron in various industrial applications.

What Is the Melting Point of Pure Iron?

Pure iron has a melting point of 1,538°C (2,800°F). This is a well-defined physical property that serves as a reference point for understanding the melting behavior of different iron alloys.

Melting Points of Different Types of Iron

Different types of iron exhibit varying melting points due to differences in their composition. For instance, cast iron melts at a significantly lower temperature range of 1,150-1,200°C (2,102-2,192°F) compared to pure iron. Ferro battuto, con il suo contenuto minimo di carbonio, ha un intervallo di fusione di 1.482-1.593°C (2.700-2.900°F).

As noted by experts, “The presence of carbon and other alloying elements significantly affects the melting point of iron alloys.” Various types of cast iron, including gray, white, and ductile iron, have distinct melting ranges based on their specific composition and microstructure.

- Cast iron’s lower melting point makes it suitable for casting applications.

- L'acciaio al carbonio, una lega di ferro, si fonde tra 1.425-1.540°C (2.597-2.804°F), dimostrando l'impatto del contenuto di carbonio sulla temperatura di fusione.

Fattori che influenzano il punto di fusione del ferro

Il comportamento di fusione del ferro è influenzato da diverse considerazioni importanti, tra cui la sua purezza, la presenza di impurità e le condizioni di pressione alle quali viene fuso.

Purezza e Composizione

La purezza e la composizione del ferro influenzano significativamente il suo punto di fusione. Il ferro puro ha un punto di fusione specifico, ma le variazioni nella composizione possono modificare questa temperatura.

Presenza di impurità

Le impurità all'interno del ferro possono abbassare il suo punto di fusione introducendo elementi con comportamenti di fusione diversi, influenzando così le caratteristiche complessive di fusione del materiale.

Pressure Conditions

Pressure conditions also play a crucial role in determining iron’s melting point. At higher pressures, the melting point increases due to the need for more energy to overcome the increased atomic interactions.

| Fattore | Effetto sul punto di fusione | Relevance |

|---|---|---|

| Purezza | Significant impact | Alto |

| Impurities | Lowers melting point | Alto |

| Pressione | Aumenta il punto di fusione | Moderato |

Iron Melting Point in Manufacturing Processes

Understanding iron’s melting point is essential for optimizing manufacturing processes. The melting point influences various industrial applications, including casting, welding, forging, and heat treatment.

Casting Applications

Nella fusione, il ferro viene riscaldato oltre il suo punto di fusione per raggiungere uno stato liquido, consentendo di versarlo negli stampi. Il controllo preciso della temperatura è fondamentale per prevenire difetti e garantire la qualità delle fusioni.

Considerazioni sulla saldatura

Welding involves joining iron parts by heating them to a high temperature, often approaching but not necessarily exceeding the melting point. The thermal management during welding is critical to prevent warping or weakening of the material.

Fucinatura e Trattamento Termico

Forging and heat treatment processes rely on heating iron to specific temperatures below its melting point. For instance, forging operations typically heat iron to between 900°C and 1,200°C, making it malleable. Heat treatment processes like annealing, quenching, and tempering also depend on precise temperature control relative to iron’s melting point.

| Processo | Gamma di temperatura (°C) | Scopo |

|---|---|---|

| Forgia | 900 – 1,200 | Shaping iron |

| Ricottura | Approaching melting point | Relieve internal stresses |

| Spegnimento | Near 900 | Create specific microstructures |

| Tempering | 150 – 650 | Balance hardness and toughness |

Methods for Melting Iron

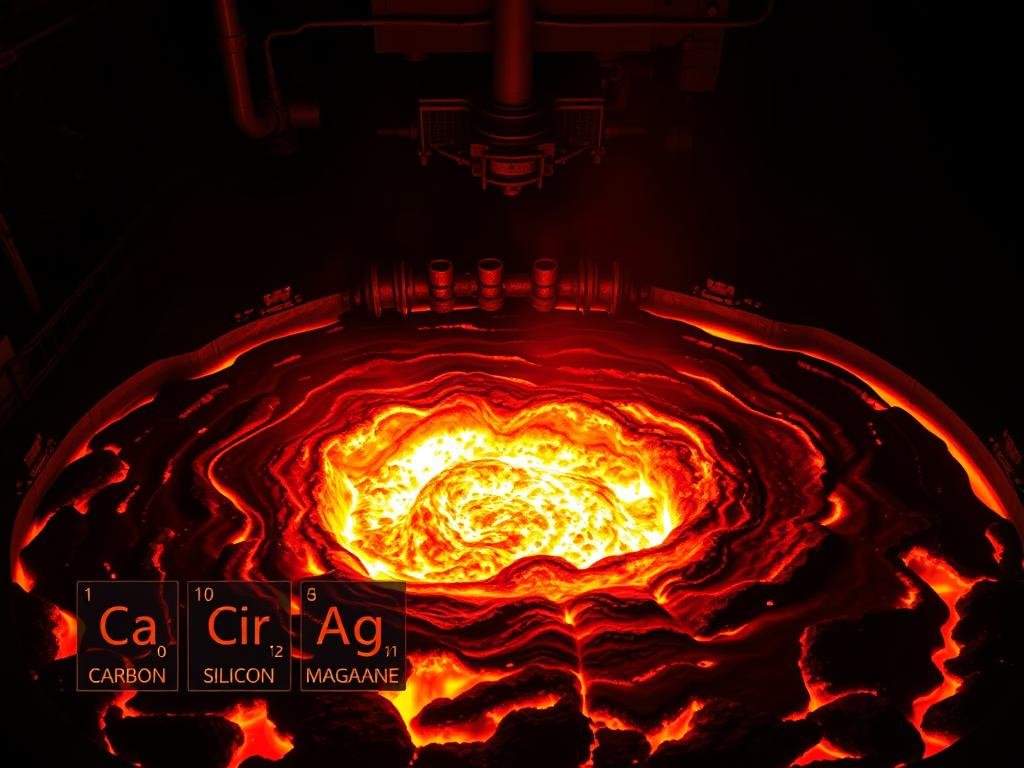

To melt iron, various methods are employed, each with its advantages and specific applications. The choice of method depends on factors such as the type of iron, the desired purity of the molten metal, and the specific requirements of the manufacturing process.

Blast Furnace Technology

Blast furnaces are a traditional method for melt iron, using a mixture of iron ore, coke, and limestone. This process is energy-intensive but can produce large quantities of molten iron.

Electric Arc Furnaces

Electric arc furnaces (EAFs) are widely used for melting metal, including iron. EAFs use an electric arc to heat the metal, offering a more energy-efficient alternative to blast furnaces for certain applications.

Induction Furnaces

An induction furnace employs electromagnetic induction to heat iron in a crucible efficiently. Key benefits include:

- Precise temperature control relative to iron’s melting point, ideal for specialty alloys.

- Non-contact heating minimizes contamination, producing higher purity metal.

- Il riscaldamento rapido riduce il consumo energetico e le perdite di ossidazione.

- Un'azione di mescolamento delicata attraverso forze elettromagnetiche crea ferro fuso omogeneo.

| Metodo di fusione | Energy Efficiency | Controllo di purezza |

|---|---|---|

| Altoforno | Basso | Moderato |

| Forno ad arco elettrico | Moderato | Alto |

| Forno ad induzione | Alto | Molto Alto |

Confronto del punto di fusione del ferro con altri metalli

Il punto di fusione del ferro rispetto ad altri metalli svolge un ruolo fondamentale nella metallurgia e nella scienza dei materiali. Questa comparazione è essenziale per comprendere l'idoneità del ferro per diverse applicazioni.

Metalli industriali comuni

Metalli industriali come il nichel hanno punti di fusione che sono comparabili o diversi rispetto al ferro. Ad esempio, il nichel si fonde a 1.455°C, che è relativamente vicino al punto di fusione del ferro, rendendo le loro leghe utili in alcune applicazioni.

Metalli preziosi e speciali

I metalli preziosi come l'oro (1.064°C) e l'argento (961,8°C) hanno punti di fusione significativamente più bassi rispetto al ferro. Al contrario, i metalli speciali come il tungsteno (3.422°C) e il molibdeno (2.623°C) hanno punti di fusione molto più elevati, rendendoli ideali per applicazioni ad alta temperatura. Come osservato da un esperto di metallurgia, “La scelta del metallo dipende spesso dal suo punto di fusione e da come interagisce con altri elementi.”

Le proprietà dei metalli, inclusi i loro punti di fusione, sono fondamentali nel determinare i loro usi nelle varie industrie.

Questo evidenzia l'importanza di confrontare i punti di fusione per selezionare il metallo giusto per usi specifici.

Il ruolo del carbonio nel punto di fusione del ferro

La presenza di carbonio nel ferro influisce significativamente sul suo punto di fusione, un fattore cruciale nei processi metallurgici. Questo effetto è particolarmente importante nella produzione di acciaio e ghisa, dove il contenuto di carbonio varia ampiamente.

Come il Carbonio Riduce la Temperatura di Fusione

Il carbonio abbassa la temperatura di fusione del ferro formando leghe di ferro-carbonio. Man mano che aumenta il contenuto di carbonio, il punto di fusione diminuisce. Ad esempio, il ferro puro si fonde a 1.538°C, mentre le ghise con contenuto di carbonio tra 2-4% si fondono tra 1.150-1.200°C.

Punti di fusione dell'acciaio vs. ferro puro

L'acciaio, una lega di ferro e carbonio, ha un punto di fusione che varia con la quantità di carbonio. Gli acciai a basso contenuto di carbonio si fondono intorno ai 1.500°C, mentre gli acciai ad alto contenuto di carbonio si fondono tra 1.380-1.430°C. Questo intervallo è significativamente inferiore al punto di fusione del ferro puro, dimostrando l'influenza sostanziale del carbonio sul comportamento termico del ferro.

Conclusione: L'importanza del punto di fusione del ferro nell'industria moderna

Come proprietà fondamentale, il punto di fusione del ferro ha implicazioni di vasta portata per il suo utilizzo nell'industria contemporanea.

The melting point of iron, approximately 1,538°C (2,800°F), is a critical aspect of metal processing that influences various manufacturing techniques. From fusione e forgiatura alla saldatura e trattamento termico, conoscere questa proprietà critica garantisce che i processi siano eseguiti in modo efficiente e di alta qualità.

Una corretta gestione del punto di fusione consente la produzione di componenti affidabili e durevoli a base di ferro, essenziali in molte applicazioni industriali. I processi di produzione moderni sfruttano sistemi di controllo della temperatura sofisticati calibrati sulle caratteristiche di fusione del ferro per garantire qualità e prestazioni costanti nei prodotti a base di ferro.

La relazione tra il punto di fusione del ferro e la sua struttura cristallina continua a essere un'area di ricerca che promette nuove intuizioni su questo materiale antico ma ancora di fondamentale importanza. Man mano che l'industria continua a evolversi, la conoscenza fondamentale del comportamento di fusione del ferro rimane essenziale per lo sviluppo di nuovi materiali e processi.