The quest to identify the metallo with the highest punto di fusione leads us to the element tungsten. Tungsten is known for having the highest punto di fusione tra tutti metalli, a una calda temperatura di 3.422°C (6.150°F).

Comprendere il punto di fusione di metalli is crucial in various industrial applications, as it determines their suitability for high-temperature environments. Tungsten’s exceptionally high punto di fusione makes it an ideal material for applications where exposure to extreme heat is a factor.

Professionals such as engineers, manufacturers, and scientists rely on knowledge of punti di fusione per selezionare i materiali appropriati per i loro progetti, garantendo durata e prestazioni in diverse condizioni.

Understanding Metal Melting Points

Comprendere i punti di fusione dei metalli è essenziale per vari processi industriali. Il punto di fusione di un metallo è una proprietà critica che ne determina l'idoneità per diverse applicazioni.

What Is a Melting Point?

A melting point is the temperature at which a metal changes from a solid to a liquid state. This temperature varies depending on the specific metal and is a crucial characteristic that influences its use in various industries.

Perché i punti di fusione sono importanti nell'industria

I punti di fusione sono parametri critici nelle applicazioni industriali, in particolare nei settori della produzione, dell'aerospaziale e dell'energia. La conoscenza dei punti di fusione aiuta gli ingegneri a selezionare i materiali appropriati per ambienti di temperatura specifici e influisce sui processi di lavorazione dei metalli come la colata, la saldatura e la formatura.

Which Metal Have Highest Melting Point?

Among all metals, tungsten has the distinction of having the highest melting point, reaching an extraordinary 3,422°C (6,192°F).

Il tungsteno è un metallo refrattario noto per le sue proprietà eccezionali, tra cui il punto di fusione elevato, buona resistenza alle alte temperature e resistenza alla corrosione da parte di metalli alcalini fusi e vapore. Il suo punto di fusione è significativamente più alto rispetto ad altri metalli, rendendolo ideale per applicazioni che richiedono resistenza a temperature estreme.

La struttura atomica e le caratteristiche di legame del tungsteno contribuiscono alla sua estrema resistenza al calore. Come metallo refrattario, il tungsteno mantiene la sua resistenza a temperature molto elevate, sperimentando solo la volatilizzazione degli ossidi e la formazione di ossidi in fase liquida quando riscaldato oltre i 1.000°C.

Tungsten’s unique combination of properties makes it invaluable in various industrial applications, including those that require materials to withstand extremely high temperatures.

Top 10 Metals with the Highest Melting Points

Quando si tratta di resistere a temperature estreme, alcuni metalli si distinguono per i loro punti di fusione eccezionalmente elevati. Questi metalli sono fondamentali in diverse applicazioni ad alta temperatura in settori come l'aerospaziale, l'elettronica e la produzione di energia.

1. Tungsten (W) – 3,422°C (6,150°F)

Il tungsteno detiene il record per il punto di fusione più alto tra tutti i metalli, a 3.422°C (6.150°F). Questo metallo refrattario è inestimabile in applicazioni che richiedono una stabilità termica estrema, come filamenti di lampadine, componenti di forni ad alta temperatura e parti aerospaziali.

2. Rhenium (Re) – 3,180°C (5,756°F)

Rhenium is a silver-white, heavy, and dense metal with the second-highest melting point. It’s used in superalloys for jet engine components and in platinum-rhenium catalysts for the petroleum industry.

3. Osmium (Os) – 3,033°C (5,491°F)

Osmium is the densest naturally occurring element and has a high melting point. Its applications are limited due to its toxicity and hardness, but it’s used in fountain pen nibs and electrical contacts.

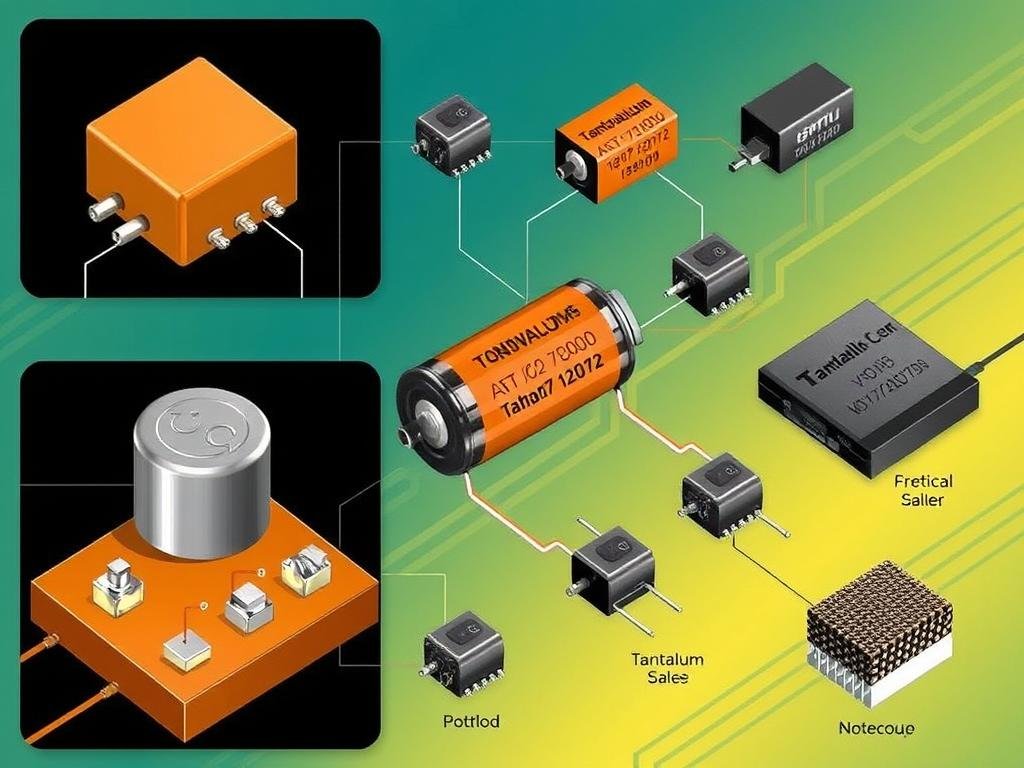

4. Tantalio (Ta) – 2.966°C (5.371°F)

Tantalum is known for its excellent corrosion resistance and high melting point. It’s used in electronic components, medical implants, and chemical processing equipment.

5. Molibdeno (Mo) – 2.620°C (4.748°F)

Molybdenum is a refractory metal used in steel alloys, catalysts, and high-temperature furnace components. Its high melting point and resistance to corrosion make it valuable in industrial applications.

6. Niobium (Nb) – 2,468°C (4,474°F)

Niobium is a soft, ductile metal with superconducting properties. It’s used in aerospace alloys, superconducting magnets, and high-performance automotive components.

7. Iridio (Ir) – 2.454°C (4.449°F)

Iridium is a dense, brittle metal with extreme corrosion resistance. It’s used in high-performance alloys, spark plugs, and specialized equipment.

8. Hafnium (Hf) – 2,227°C (4,041°F)

Il hafnium ha un punto di fusione elevato ed è utilizzato nei reattori nucleari come assorbitore di neutroni. Viene inoltre impiegato in ceramiche ad alta temperatura e superleghe.

9. Rhodium (Rh) – 1,964°C (3,567°F)

Rhodium is a rare, silvery-white metal with high reflectivity and catalytic properties. It’s used in catalytic converters, jewelry, and electroplating.

10. Chromium (Cr) – 1,907°C (3,465°F)

Chromium is a hard, silvery-white metal with a high melting point. It’s widely used in stainless steel production, decorative plating, and high-temperature alloys.

Fattori che influenzano i punti di fusione dei metalli

Several factors contribute to determining a metal’s melting point. The melting behavior of metals is a complex phenomenon influenced by various physical and chemical properties.

External Pressure

External pressure is a significant factor that can either increase or decrease a metal’s melting point. Higher pressures typically result in higher melting points due to the compression of atoms, making it more difficult for the metal to change its state from solid to liquid.

Type of Bond

The type of chemical bond present in a metal also plays a crucial role in determining its melting point. Metals with ionic bonding generally have higher melting temperatures than those with covalent bonding, as ionic bonds require more energy to break.

Impurities and Alloys

The presence of impurities or alloying elements can significantly alter a metal’s melting point. Even small amounts of impurities can disrupt the crystalline structure, making it easier for the metal to melt and widening the range of melting temperatures.

Atomic Structure

La struttura atomica e la disposizione di un metallo, come cubico a facce centrate, cubico a corpo centrato o esagonale compatto, influenzano il suo punto di fusione. La forza delle forze interatomiche, che è influenzata dalla dimensione e dalla massa atomica, svolge anch'essa un ruolo cruciale nel determinare il comportamento di fusione.

Understanding these factors is crucial for materials scientists and engineers working with high-temperature applications. By considering external pressure, type of bond, impurities, and atomic structure, professionals can better predict and manipulate the melting behavior of metals for various industrial applications.

Comparing Common Metals and Their Melting Points

Comparing the melting points of common metals reveals their unique properties and applications. The melting point of a metal is a critical factor in determining its suitability for various industrial and domestic uses.

Metalli Quotidiani

Everyday metals like Aluminum, Copper, and Iron have distinct melting points that influence their applications. Aluminum melts at 660°C, making it ideal for casting and extrusion processes due to its relatively low melting point. Copper, with a melting point of 1,085°C, is valued for its excellent thermal conductivity, making it suitable for heat exchangers. Iron, having a higher melting point of 1,538°C, forms the basis for steel production, with varying melting points depending on carbon content.

Metalli preziosi

Metalli preziosi come Oro, Argento e Platino hanno anche punti di fusione unici. L'oro si fonde a 1.064°C, l'argento a 961°C e il platino a 1.768°C. Questi punti di fusione influenzano significativamente le loro proprietà di lavorazione e le applicazioni nella gioielleria e negli usi industriali. Ad esempio, l'alto punto di fusione del platino lo rende adatto per applicazioni ad alta temperatura.

La relazione tra i punti di fusione e altre proprietà termiche come conduttività ed espansione è degna di nota. In generale, i metalli con punti di fusione più bassi tendono ad avere una maggiore conduzione termica o espansione. Questa caratteristica influisce infine su come un metallo viene utilizzato in diverse applicazioni.

- Alluminio: 660°C – Ideale per pressofusione ed estrusione

- Rame: 1.085°C – Eccellente per scambiatori di calore

- Ferro: 1.538°C – Base per la produzione di acciaio

- Oro: 1.064°C – Utilizzato in gioielleria ed elettronica

- Argento: 961°C – Utilizzato in elettronica e gioielleria

- Platino: 1.768°C – Adatto per applicazioni ad alta temperatura

Applicazioni industriali dei metalli a punto di fusione elevato

Le proprietà uniche dei metalli refrattari li rendono indispensabili in diversi settori chiave. Questi metalli sono in grado di resistere a temperature estremamente elevate, rendendoli fondamentali per applicazioni in cui la resistenza al calore è di primaria importanza.

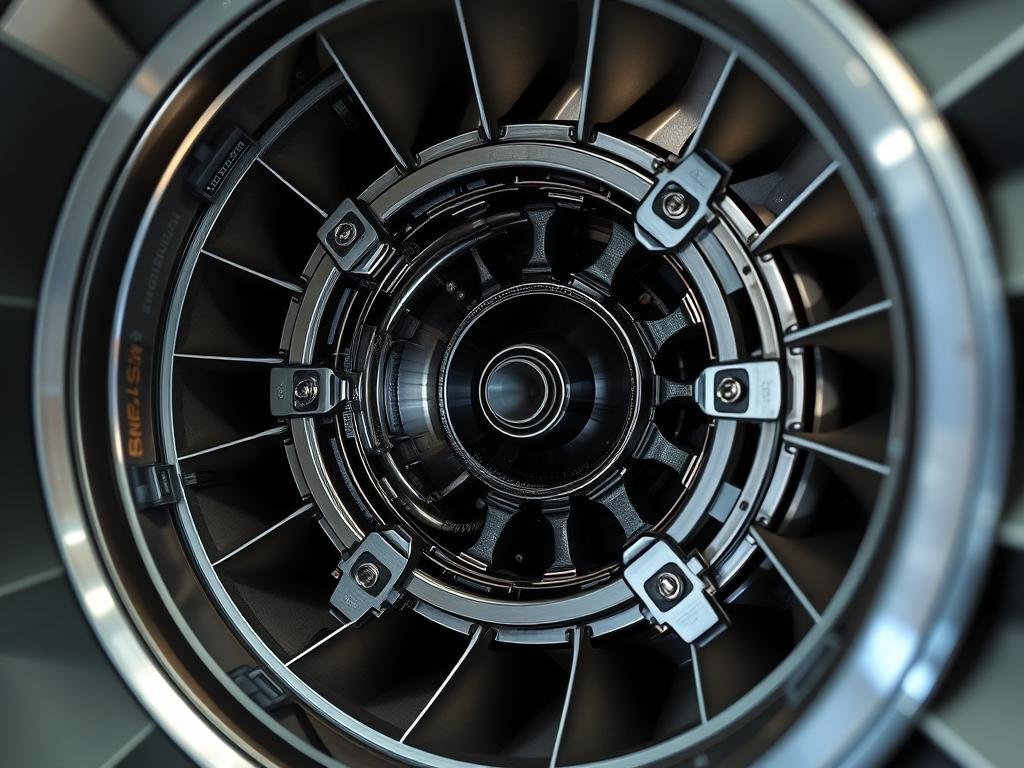

Aerospaziale e Aviazione

Nei settori aerospaziale e dell'aviazione, i metalli refrattari come tungsteno, molibdeno e tantalio sono utilizzati nelle pale delle turbine degli aeromobili e nei componenti strutturali esposti a elevate temperature. La loro capacità di mantenere l'integrità sotto temperature estreme garantisce la sicurezza e l'efficienza dei motori a reazione e delle ugelli dei razzi.

Energia nucleare

Il settore dell'energia nucleare si basa su metalli con punto di fusione elevato per componenti del reattore, barre di controllo e schermature contro le radiazioni. Metalli come l'hafnio e lo zirconio sono essenziali per le loro proprietà di assorbimento dei neutroni, che svolgono un ruolo fondamentale nel mantenimento della stabilità dei reattori nucleari.

Elettronica e Illuminazione

Nell'industria elettronica, i metalli con punto di fusione elevato sono utilizzati nei filamenti, negli elettrodi e nella produzione di semiconduttori. Il tungsteno, in particolare, è fondamentale nelle applicazioni di illuminazione, inclusi le lampadine a incandescenza e le lampade a scarica ad alta intensità, grazie alla sua capacità di resistere a temperature estremamente elevate.

Il metallo con il punto di fusione più basso

Mentre i metalli con punti di fusione elevati sono fondamentali in vari settori, c'è anche un interesse significativo per i metalli con punti di fusione eccezionalmente bassi. Il mercurio è noto per avere il punto di fusione più basso tra i metalli, fondendo a -38,83°C (-37,89°F), rendendolo liquido a temperatura ambiente.

Le proprietà atomiche uniche del mercurio gli conferiscono questo punto di fusione eccezionalmente basso. Altri metalli come il gallio e il cesio hanno anch'essi bassi punti di fusione, rispettivamente a 29,76°C (85,57°F) e 28,5°C (83,3°F). Il gallio è noto per fondere nella mano, mentre il cesio è altamente reattivo.

Questi metalli a basso punto di fusione hanno diverse applicazioni, tra cui termometri, interruttori e amalgami dentali. Tuttavia, pongono anche preoccupazioni per la sicurezza e rischi ambientali, in particolare il mercurio.

| Metallo | Punto di fusione (°C) | Applicazioni |

|---|---|---|

| Mercurio | -38.83 | Termometri, interruttori |

| Gallio | 29.76 | Semiconduttori, saldature ad alta temperatura |

| Cesio | 28.5 | Orologi atomici, catalizzatori |

Misurare i punti di fusione dei metalli

Misurare i punti di fusione dei metalli coinvolge diverse tecniche scientifiche che forniscono dati accurati per varie applicazioni. La scelta del metodo dipende dal metallo testato, dal livello di precisione desiderato e dall'attrezzatura disponibile.

Vengono comunemente utilizzate diverse tecniche per misurare i punti di fusione dei metalli:

- Calorimetria a scansione differenziale (DSC)

- Piromentria

- Termocoppie

Calorimetria a scansione differenziale (DSC)

DSC è un metodo altamente preciso utilizzato nella ricerca e nell'industria per misurare il flusso di calore necessario ad aumentare la temperatura di un campione di metallo. Rileva la reazione endotermica che si verifica durante la fusione, fornendo dati precisi sul punto di fusione.

Piromentria

La pirometria è un metodo senza contatto per misurare temperature estremamente elevate utilizzando i principi della radiazione termica. I pirometri ottici e a infrarossi consentono agli scienziati di misurare i punti di fusione dei metalli che danneggerebbero i termometri convenzionali.

Termocoppie

I termocoppie sono dispositivi versatili che utilizzano l'effetto Seebeck per misurare le differenze di temperatura. Sono ampiamente utilizzate in ambienti industriali per monitorare i processi di fusione nelle fonderie e negli impianti di lavorazione dei metalli.

Ogni metodo ha i suoi vantaggi e limiti. La DSC offre un'alta precisione ma richiede un contatto diretto con il campione. La pirometria consente misurazioni a distanza ma può essere meno precisa a temperature più basse. I termocoppie sono robuste e versatili ma possono essere influenzate da fattori ambientali.

La scelta della tecnica di misurazione dipende dall'applicazione specifica, dal tipo di metallo e dalla precisione richiesta. Comprendendo i punti di forza e le limitazioni di ogni metodo, i professionisti possono selezionare la tecnica più appropriata per le loro esigenze.

Importanza dei punti di fusione nella lavorazione dei metalli

The melting point of metals plays a crucial role in metal fabrication, affecting processes such as welding and casting. Understanding the melting point is essential for selecting the appropriate fabrication techniques and ensuring the quality of the final product.

Considerazioni sulla saldatura

I processi di saldatura devono essere calibrati con attenzione in base ai punti di fusione dei metalli da unire. I metalli con punti di fusione elevati richiedono tecniche di saldatura specializzate e più calore, mentre quelli con punti di fusione bassi rischiano di surriscaldarsi o deformarsi. La scelta del metodo di saldatura e del materiale d'apporto giusto è fondamentale per creare saldature robuste e prive di difetti.

Colatura e Formatura

In casting processes, the melting point of a metal determines the equipment, molds, and techniques required. Forming operations like forging and rolling are performed at temperatures below the metal’s melting point but are still relative to it. Understanding these thermal properties helps prevent defects like warping and cracking during fabrication.

To illustrate the importance of melting points in metal fabrication, consider the following table comparing the melting points of some common metals:

| Metallo | Punto di fusione (°C) | Punto di fusione (°F) |

|---|---|---|

| Tungsten | 3,422 | 6,192 |

| Alluminio | 660.32 | 1,220.58 |

| Rame | 1,085 | 1,984 |

Come evidenziato dagli esperti del settore, “Comprendere le proprietà termiche dei metalli è fondamentale per ottimizzare i processi di produzione.” Questo sottolinea la necessità di una conoscenza precisa dei punti di fusione nella lavorazione dei metalli.

“The melting point of a metal is a fundamental property that dictates its behavior under various fabrication conditions.”

In conclusion, the melting point of metals is a critical factor in metal fabrication, influencing welding, casting, and forming processes. By understanding and respecting these thermal properties, manufacturers can ensure the production of high-quality, defect-free metal products.

Pure Metals vs. Alloys: Melting Point Differences

Comprendere le differenze di punto di fusione tra metalli puri e leghe è fondamentale in diverse applicazioni industriali. I metalli puri di solito hanno un specifico punto di fusione that corresponds to the temperature at which their atomic bonds break down.

Al contrario, le leghe, essendo miscele di due o più metalli, spesso mostrano un gamma di fusione piuttosto che un singolo punto di fusione. For example, brass, an alloy of copper and zinc, melts between 900°C and 940°C, while pure copper melts at 1,085°C specifically.

| Metallo/Leghe | Punto di fusione / Intervallo di fusione |

|---|---|

| Pure Copper | 1,085°C |

| Brass (Copper-Zinc Alloy) | 900°C – 940°C |

| Steel (Iron-Carbon Alloy) | Varies with Carbon Content |

Il concetto di leghe eutettiche è anche degno di nota, poiché hanno un unico, più basso punto di fusione than either of their constituent metals. Metallurgists can engineer alloys with specific melting characteristics for specialized applications, making the understanding of punti di fusione crucial.

Il gamma di fusione of alloys can be advantageous in applications like soldering and brazing. By understanding the differences in punti di fusione between pure metals and alloys, industries can better utilize these materials for various purposes.

Conclusione

In conclusion, the exploration of metals with high melting points reveals their critical role in advancing various technologies. Tungsten, with the highest melting point at 3,422°C (6,150°F), exemplifies the importance of these metals in industrial applications. The melting point of a metal is a crucial factor in determining its suitability for use in extreme environments, such as in aerospace and energy sectors.

Understanding the factors that influence melting points, including atomic structure and external conditions, is essential for selecting the right metals for specific engineering tasks. Ongoing research into new alloys and materials with enhanced thermal properties will continue to drive innovation. High melting point metals will remain vital in enabling technological advancements in challenging environments.