El punto de fusión del hierro, aproximadamente 1.538°C (2.800°F), es un parámetro crítico en metalurgia y fabricación. Esta propiedad fundamental influye en el comportamiento y las aplicaciones del hierro en varias industrias, desde la construcción hasta la automoción.

A una temperatura tan alta temperatura, los fuertes enlaces atómicos del hierro requieren una cantidad significativa de energía para romperse, convirtiéndolo en un componente vital en la producción de acero y otras aleaciones. Comprender las características de fusión del hierro es esencial para ingenieros y metallurgistas que trabajan con materiales a base de hierro.

Este artículo explorará la ciencia detrás del comportamiento de fusión del hierro, los factores que lo afectan y su importancia en diversas aplicaciones industriales.

Comprendiendo el punto de fusión del hierro

Comprender el punto de fusión del hierro es esencial tanto para metallurgistas como para fabricantes. El punto de fusión es una propiedad crítica que determina la utilidad del hierro en varias aplicaciones industriales.

¿Cuál es el punto de fusión del hierro puro?

El hierro puro tiene un punto de fusión de 1.538°C (2.800°F). Esta es una propiedad física bien definida que sirve como referencia para entender el comportamiento de fusión de diferentes aleaciones de hierro.

Puntos de fusión de diferentes tipos de hierro

Los diferentes tipos de hierro presentan puntos de fusión variables debido a diferencias en su composición. Por ejemplo, el hierro fundido se funde a una temperatura significativamente más baja, en el rango de 1.150-1.200°C (2.102-2.192°F), en comparación con el hierro puro. Hierro forjado, con su contenido mínimo de carbono, tiene un rango de fusión de 1.482-1.593°C (2.700-2.900°F).

Como señalan los expertos, “La presencia de carbono y otros elementos de aleación afecta significativamente el punto de fusión de las aleaciones de hierro.” Diversos tipos de hierro fundido, incluyendo gris, blanco y dúctil, tienen rangos de fusión distintos según su composición y microestructura específicas.

- El punto de fusión más bajo del hierro fundido lo hace adecuado para aplicaciones de fundición.

- El acero al carbono, una aleación de hierro, se funde entre 1.425-1.540°C (2.597-2.804°F), demostrando el impacto del contenido de carbono en la temperatura de fusión.

Factores que afectan el punto de fusión del hierro

El comportamiento de fusión del hierro se ve afectado por varias consideraciones importantes, incluyendo su pureza, la presencia de impurezas y las condiciones de presión bajo las cuales se funde.

Pureza y Composición

La pureza y composición del hierro afectan significativamente su punto de fusión. El hierro puro tiene un punto de fusión específico, pero las variaciones en la composición pueden alterar esta temperatura.

Presencia de Impurezas

Las impurezas en el hierro pueden reducir su punto de fusión al introducir elementos que tienen comportamientos de fusión diferentes, afectando así las características generales de fusión del material.

Condiciones de Presión

Las condiciones de presión también juegan un papel crucial en la determinación del punto de fusión del hierro. A mayores presiones, el punto de fusión aumenta debido a la necesidad de más energía para superar las interacciones atómicas incrementadas.

| Factor | Efecto en el punto de fusión | Relevancia |

|---|---|---|

| Pureza | Impacto significativo | Alta |

| Impurezas | Reduce el punto de fusión | Alta |

| La presión | Aumenta el punto de fusión | Moderado |

Punto de Fusión del Hierro en Procesos de Fabricación

Comprender el punto de fusión del hierro es esencial para optimizar los procesos de fabricación. El punto de fusión influye en varias aplicaciones industriales, incluyendo fundición, soldadura, forja y tratamiento térmico.

Aplicaciones de Fundición

En la fundición, el hierro se calienta más allá de su punto de fusión para lograr un estado líquido, permitiendo que se vierta en moldes. El control preciso de la temperatura es crucial para prevenir defectos y garantizar la calidad de las piezas fundidas.

Consideraciones de Soldadura

La soldadura implica unir piezas de hierro calentándolas a una temperatura elevada, a menudo acercándose pero no necesariamente superando el punto de fusión. La gestión térmica durante la soldadura es fundamental para prevenir deformaciones o debilitamiento del material.

Forja y Tratamiento Térmico

Los procesos de forja y tratamiento térmico dependen de calentar el hierro a temperaturas específicas por debajo de su punto de fusión. Por ejemplo, las operaciones de forja generalmente calientan el hierro entre 900°C y 1.200°C, haciéndolo maleable. Los procesos de tratamiento térmico como el recocido, el temple y el revenido también dependen de un control preciso de la temperatura en relación con el punto de fusión del hierro.

| Proceso | Rango de Temperatura (°C) | Propósito |

|---|---|---|

| Forja | 900 – 1,200 | Dar forma al hierro |

| Recocido | Acercándose al punto de fusión | Aliviar tensiones internas |

| Técnica de temple | Cerca de 900 | Crear microestructuras específicas |

| Templado | 150 – 650 | Equilibrar dureza y tenacidad |

Métodos para fundir hierro

Para fundir hierro, se emplean diversos métodos, cada uno con sus ventajas y aplicaciones específicas. La elección del método depende de factores como el tipo de hierro, la pureza deseada del metal fundido y los requisitos específicos del proceso de fabricación.

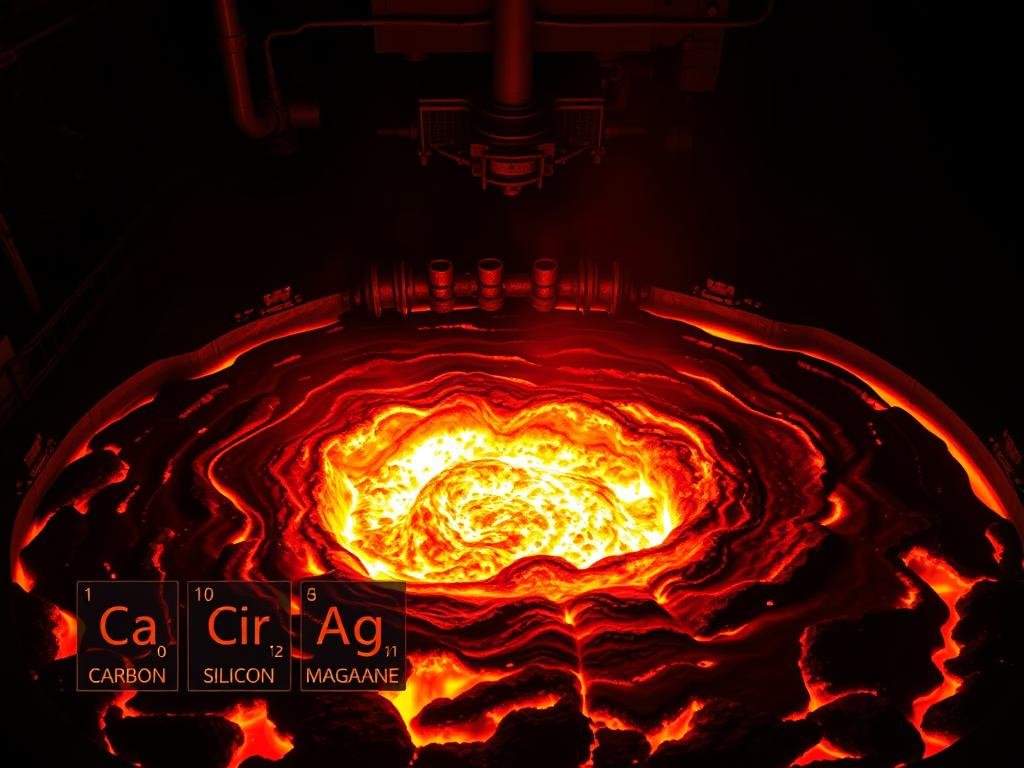

Tecnología de hornos altos

Los altos hornos son un método tradicional para fundir hierro, utilizando una mezcla de mineral de hierro, coque y piedra caliza. Este proceso consume mucha energía, pero puede producir grandes cantidades de hierro fundido.

Hornos de arco eléctrico

Los hornos de arco eléctrico (HAE) se utilizan ampliamente para fundir metales, incluido el hierro. Los HAE emplean un arco eléctrico para calentar el metal, ofreciendo una alternativa más eficiente en energía a los altos hornos para ciertas aplicaciones.

Hornos de inducción

Un horno de inducción emplea inducción electromagnética para calentar el hierro en un crisol de manera eficiente. Las principales ventajas incluyen:

- Control preciso de la temperatura en relación con el punto de fusión del hierro, ideal para aleaciones especiales.

- El calentamiento sin contacto minimiza la contaminación, produciendo metal de mayor pureza.

- El calentamiento rápido reduce el consumo de energía y las pérdidas por oxidación.

- Una acción de agitación suave mediante fuerzas electromagnéticas crea hierro fundido homogéneo.

| Método de fundición | Eficiencia Energética | Control de Pureza |

|---|---|---|

| Horno de Altos Hornos | Baja | Moderado |

| Horno de Arco Eléctrico | Moderado | Alta |

| Horno de Inducción | Alta | Muy alto |

Comparando el Punto de Fusión del Hierro con Otros Metales

El punto de fusión del hierro en relación con otros metales juega un papel vital en la metalurgia y la ciencia de materiales. Esta comparación es esencial para entender la idoneidad del hierro para diversas aplicaciones.

Metales Industriales Comunes

Metales industriales como el níquel tienen puntos de fusión que son comparables o diferentes al del hierro. Por ejemplo, el níquel se funde a 1.455°C, lo que está relativamente cerca del punto de fusión del hierro, haciendo que sus aleaciones sean útiles en ciertas aplicaciones.

Metales Preciosos y Especiales

Metales preciosos como el oro (1.064°C) y la plata (961,8°C) tienen puntos de fusión significativamente más bajos que el hierro. En cambio, metales especiales como el tungsteno (3.422°C) y el molibdeno (2.623°C) tienen puntos de fusión mucho más altos, lo que los hace ideales para aplicaciones a altas temperaturas. Como señala un experto en metalurgia, “La elección del metal a menudo depende de su punto de fusión y de cómo interactúa con otros elementos.”

“Las propiedades de los metales, incluyendo sus puntos de fusión, son cruciales para determinar sus usos en diversas industrias.”

Esto resalta la importancia de comparar los puntos de fusión para seleccionar el metal adecuado para usos específicos.

El Papel del Carbono en el Punto de Fusión del Hierro

La presencia de carbono en el hierro influye significativamente en su punto de fusión, un factor crucial en los procesos metalúrgicos. Este efecto es particularmente importante en la producción de acero y hierro fundido, donde el contenido de carbono varía ampliamente.

Cómo el Carbono Reduce la Temperatura de Fusión

El carbono reduce la temperatura de fusión del hierro formando aleaciones hierro-carbono. A medida que aumenta el contenido de carbono, el punto de fusión disminuye. Por ejemplo, el hierro puro se funde a 1.538°C, mientras que los hierros fundidos con 2-4% de carbono se funden entre 1.150 y 1.200°C.

Puntos de Fusión del Acero vs. Hierro Puro

El acero, una aleación de hierro y carbono, tiene un punto de fusión que varía con el contenido de carbono. Los aceros de bajo carbono se funden alrededor de 1.500°C, mientras que los aceros de alto carbono se funden entre 1.380 y 1.430°C. Este rango es significativamente más bajo que el punto de fusión del hierro puro, demostrando la influencia sustancial del carbono en el comportamiento térmico del hierro.

Conclusión: La Importancia del Punto de Fusión del Hierro en la Industria Moderna

Como propiedad fundamental, el punto de fusión del hierro tiene implicaciones de gran alcance para su utilización en la industria contemporánea.

El punto de fusión del hierro, aproximadamente 1.538°C (2.800°F), es un aspecto crítico del procesamiento del metal que influye en varias técnicas de fabricación. Desde fundición y forjado hasta soldadura y tratamiento térmico, conocer esta propiedad crítica garantiza que los procesos se ejecuten de manera eficiente y con alta calidad.

Una gestión adecuada del punto de fusión permite la producción de componentes de hierro confiables y duraderos, esenciales en muchas aplicaciones industriales. Los procesos de fabricación modernos aprovechan sistemas sofisticados de control de temperatura calibrados en torno a las características de fusión del hierro para garantizar una calidad y rendimiento consistentes en productos de hierro.

La relación entre el punto de fusión del hierro y su estructura cristalina sigue siendo un área de investigación que promete nuevas ideas sobre este material antiguo pero aún de importancia crítica. A medida que la industria continúa evolucionando, el conocimiento fundamental del comportamiento de fusión del hierro sigue siendo esencial para desarrollar nuevos materiales y procesos.